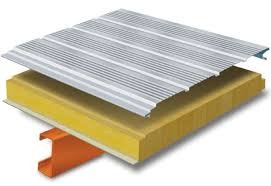

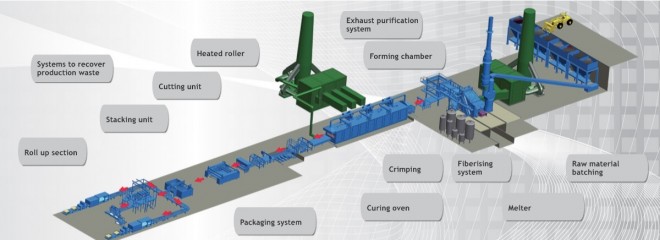

Plate production line (rockwool). Heat insulation + fireproof) .Talia.

Equipment supply and technology transfer

Mixing, preserving and balancing raw materials for the wool production line

Storage, mixing and balancing systems are located at the head of the stone wool production line.

From the melting of the blend of materials (mainly basalt and dolomite), they are made from stone wool fibers with suitable fibrous systems.

It is possible to add some slag (such as blast furnace, copper), various additives to obtain a "biological" fiber and a proper disposal of the waste.

Storage systems, mixing and balancing of materials include: a series of hoppers for storage and accumulation of materials (basalt, dolomite, slag, briquettes, coke), weighing, feeding system that transports the mixture to the furnace.

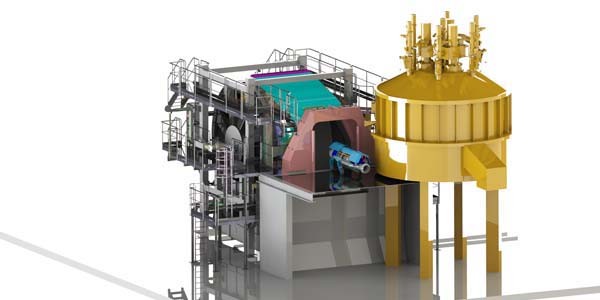

Melting furnace for stone wool production line

The melting furnaces are used in stone wool mills, allowing for the incorporation of raw materials. Gamma Meccanica SpA recommends two types of melting furnaces:

Cupola (coke) machine Electric

Cupola, the first melting pot

The dome uses the burning of coke and hot air to melt the mixture of ingredients that turns it into melting.

The molten stone is converted to stone wool.

This type of furnace has a main body consisting of special high temperature steel ("steel for boilers"), melting at high temperatures, and the body of the furnace cooled by water. The cooling liquid circulation occurs with the natural circulating system without pump pumping, making the system even safe in the case of black rays. No need for emergency power generation systems. Some parts are wrapped in special refractory (xiphon, liquid outlet etc.).

The main advantages of this dome are:

Can be turned on / off for a short time;

Reduce costs and maintainability;

Recycling capacity of the production line turns it into briquettes;

High flexibility.

The Gamma Meccanica SpA boilers are designed for a capacity of 1.5-2 ton / hr to 12 t / h (finished).

Electric welding machine, the second type of melting furnace

Gamma Meccanica SpA also supplies electric cookers.

The melting of the material is obtained by electric energy generated by the electrodes immersed in the melting layer. The main advantages of power cutters for the stone wool production line are: the use of electricity instead of coke; It is possible to recycle all types of waste (without turning them into briquettes), low energy consumption and efficient melting.

Smog and dust filter for stone wool production line

Smoke systems and dust filters ensure compliance with emission limits in accordance with current regulations and recover a large portion of the thermal energy available in the exhaust. Attention to the environmental impact of the mineral wool factories, Gamma Meccanica SpA always prioritizes development and application on efficient smoke and dust filtration systems.

Incinerator for stone wool

The combustion system to be installed for the treatment of exhaust gases is designed to: combustion by high temperature oxidation, with appropriate residence time, organic pollutants (CO, H2S, VOC, C , etc.). Heat energy recovery of the gas to warm the air in the process.

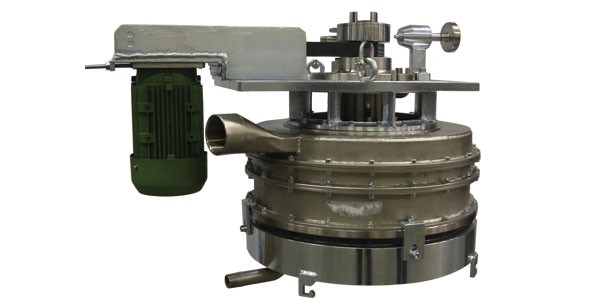

Fiberizers, yarn machines for stone wool production line

The fiber or spinning machine is the technology heart of the system, it turns the fiber into a fiber. According to customer needs Gamma Meccanica SpA can provide the following alternatives:

Spinning machines;

High-performance, high-performance camera;

Double tractors.

Spinning machines

In traditional spinning machines for the manufacture of stone wool, the number of discs can range from 2 to 4 (depending on the production capacity required) and transmission of motions from the motor to the main shaft occurs through special wire.

Camcorders, depending on the disc number, are ideal for small and medium capacity for high reliability and easy maintenance at reduced cost.

High performance hydraulic filament

The high performance aerodynamic accelerator (or fiber machine) is the result of Gamma Meccanica's 30 years of experience supported by modern design tools (aerodynamics, finite element calculations). ... and cooperation with universities, research centers and pilot plants. The goal is to achieve high capacity with very high quality (length, diameter, elasticity, compression ...). Machines have reduced in size because the motors that move the spindles are attached to them: the result is that we have a constant, constant airflow that does not disturb, causing the distribution of the plastics. The head in the plastic chamber is very uniform, with very low density.

Aerodynamic aerators with a maximum capacity of 7.5 t / h, thanks to advanced mechanical solutions and high reliability, allow us to produce lightweight, ultra-lightweight products. up to 25 kg / m3.

Spinning machines

Dual cameras are the solution used by Gamma Meccanica for manufacturing plants with capacities ranging from 9 to 12 t / h. In order to ensure high efficiency and productivity, the two camcorders are designed to work in tandem. In this way, the solute can be dispersed and scattered by both fibrosis at the same time, then collected in a chamber formed.

Established room for stone wool production line

Formed chambers are part of a downstream plant that rotates from where the yarn is collected to form materials in what is termed "main feel": the fibers are blown off the machine that will spin and split. removed from the heavy load (photo), sprayed with adhesives (phenolic resin, acrylic or ecological resin), then deposited through vacuum on a special conveyor belt.

The shape and aerodynamic study of this part of the plant is very important (with sharp machine) to ensure the high efficiency of the process and the uniform distribution of fiber in the initial induction ensures high quality. of the final product. In fact, there are different classes of primary touch (distributed on the main chain by the pendulum) that make up the final product depending on the required density.

According to customer demand and factory capacity, Gamma Meccanica SpA offers two types of chamber formations: Triangle forming chamber, Chamber drum. .

Hairdressers, yarn-orientated units for stone wool

Bending machines are special units for fiber orientation, which are installed in front of the oven. By working in the direction of the fibers the crimping improves the mechanical properties of the final product. Vertical alignment causes high mechanical strength and decomposition strength. Tensile strength in the direction of thickness increases from 5 to 10 times, which is a very important feature for boards that are used outside of buildings / structures. At the request of specific customers, Gamma Meccanica SpA can provide two types of bending:

Traditional crimping with rollers;

Crimping with belts and pre-crimping.

Crimping with roller or with belt

The crimping with the roller includes a double roller conveyor, the lower part of the machine is fixed and the upper part is adjusting the height.

Belt harnesses include four pairs of work areas that ensure fiber re-orientation in a confined area and identifies, giving different characteristics to different products depending on requirements.

Kiln for stone wool production line

The curing oven is used for the polymerization of binder contained in the felt, by hot air, to give the final product its density and shape.

Gamma Meccanica SpA has developed a new oven to polymerize the sensation on the stone wool production line, completely redesigned to improve maintenance and increase machine efficiency (reduce energy consumption).

Main features of the oven

The curing ovens are suitable for working on the final product with a width of up to 2500 mm (net width after trimming).

Maximum open space for maintenance between conveyors is 500 mm. Maximum work height is 300 mm.

Thanks to the engineering research and simulation / simulation of FEM software, the deformation of the material during processing is minimized, ensuring the required tolerances of the finished product.

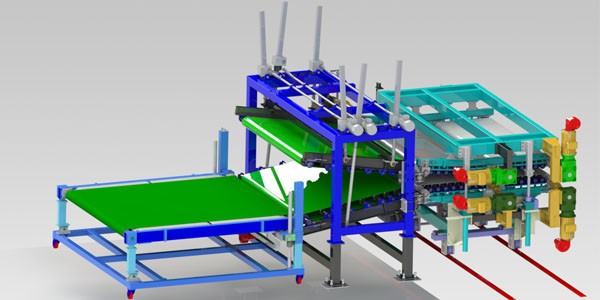

Cutting unit for stone wool production line

The cutting unit is used to complete the production process, cutting the product to the required size. Cutting units include the following groups:

Cut and trim edges; Thick strip; Cross unit.

All Gamma Meccanica SpA cutters use a "dust free" rotating blade at very low speed. This ensures accurate and clean cutting without abnormalities, greater productivity of the line (no waste of cutting material), and does not require any type of vacuum system and related filtration.

Pruning machine

The trimmer parts are used to cut the stone wool, after the furnace and cooling, on both sides to reach the final width and have a smooth finish.

The machine is designed to grind the waste after cutting: the ground is brought to the chamber formed to mix with the new fiber.

The material does not pass through the fan, so they are highly durable. It can also be used for properly designed conveyors.

Vertical slit unit

Vertical slitting units are used to make the material to have the final product to the required size. Cross cutting and / or high speed cutting machines

Transparent units are used to cut the product at the required length.

Plates of density are usually cut with rotary saw blades with one or two cutting heads, cut clean, dusty or abnormal. Guillotine cutting is used for mild or non-plastic cleaning, at high speed of the production line, where the cut-off quality of the cut is not a problem.

In both cases, there is no dust in the cutting process.

Thick strip

The thick band saws are used to produce two or more layers of sheets from a single piece, cutting it to the thickness. The advantage of this procedure is that it reduces the operating speed of the line and achieves lower density and density

.

Hot tube for stone wool production line

(On the face of the insulating material)

The heated rollers are used to couple stone wool products with different facing materials (such as kraft, aluminum and glass) used as barriers to vapor and dust.

Depending on the facial material used (with or without pre-plastics), the bonding occurs with the electrolyte roller dissolving the plastic film, or it may occur at lower temperatures. with the addition of acrylic glue or glue stick to the water base. Face can be made only at the bottom of the product or on both sides.

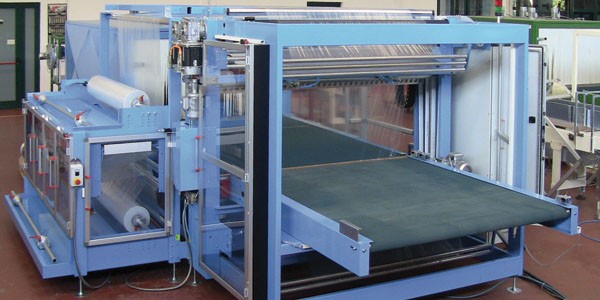

Conveyor for stone wool production line

The unloading machine is the production unit of the wool factory installed before packing.

The sheets once cut to size are ready to be stacked and packed.

Main features of the loading and unloading machine

Main Features of the Gamma Meccanica Book Stacker: High efficiency (stacking speed and package height) high automation; Low maintenance; Machine installed in the line, the product can go through the unit when not required to stack operation (for example with coil feel).

Arrange different widths and lengths without any intervention for adjustment or setup. The stacking starts from the bottom (one layer is inserted under the other) with one device. special.

The number of layers and height of the stack can be adjusted from the control system.

Winding machine for stone wool production line

The rollers are designed and manufactured by Gamma Meccanica SpA Automatic Mattress or Mattress. Operators can choose the compression ratio suitable for the type of product, so the software ensures perfect uniformity, compression and rounding of the roll. Machine "wrapping" automatically rolls from the outside with a plastic film or paper.

A special heating system rolls it close at the top. Depending on the type of plastic film, the cover may be either partially or completely.

Packing unit for stone wool production line

Packaging units are the last part of the mineral wool production line.

The production process ends with the packaging material.

Gamma Meccanica SpA recommends different packaging systems to meet the needs of our customers.

At the stacker discharge the packets are automatically wrapped in polythene and thermoshrinked.

In packaging the packaging, depending on the density, can be compressed, reducing its volume, thus reducing the shipping cost.

Once the package is wrapped, they can be stacked automatically on the pallet by a human robot. Due to either an expanded packaging machine for the film, it is also possible to complete the packaging of the package. Packaging units can also be completed with machine hood or packing machine with stretch film.

The system to recover the production waste and edge

trim for stone wool production line

The Gamma Meccanica SpA waste recovery system aims to improve the overall efficiency of the production line (economic advantage), recovery and recycling of fiber waste.

The waste retrieval allows the edge to be generated during trimming and grinding directly into the chamber forming or replacing a silo.

Liquids can be extracted with a solution, scale, allowing the right amount of waste to be put into the product, optimizing mixing and avoiding products of poor quality and low mechanical properties.

The production scrap, defective sheets or large wool from the main line, is also recovered and milled by an independent unit processing the material converting it into pieces and bringing it to the same dump.

The material does not pass through the fan, so they are not exposed to the material, limiting the wear to the minimum.

Nhà máy sản xuất bông thủy tinh Italia

Cung cấp thiết bị và chuyển giao công nghệ.

Trộn, bảo quản, cân trọng lượng nguyên liệu cho dây chuyền sản xuất len thủy tinh

Các sợi len thuỷ tinh thu được bằng cách nung chảy và chuyển các kết hợp của nguyên liệu như cát silica .

Trong giai đoạn đầu tiên của quá trình nguyên liệu được cân và trộn.

Thiết bị lưu trữ được dành riêng cho lô và trộn các nguyên liệu .

Khi hỗn hợp nguyên liệu được hoàn thành, hỗn hợp được thu gom trong silo cung cấp thức ăn cho lò nóng chảy.

Lò nóng chảy cho dây chuyền sản xuất len thủy tinh

Các lò nóng chảy cho dây chuyền sản xuất kính len sử dụng năng lượng điện để làm tan chảy nguyên liệu trasforming nó vào kính lỏng.

Các hệ thống nuôi dưỡng giữ một lớp thống nhất của nguyên liệu không hợp nhất trên toàn bộ bề mặt của “ống tắm nóng chảy” sao cho phần vượt trội của hệ thống nóng chảy vẫn lạnh (đầu lạnh).

Sau đó, thủy tinh lỏng được gửi qua một kênh đặc biệt được làm nóng bằng khí (feeder) tới các hệ sợi khác nhau .

Máy lạnh đầu nóng lạnh - Lò nóng chảy

Máy lạnh điện "lạnh đầu" có ưu điểm riêng sau đây là cực kỳ phù hợp với nhu cầu của thị trường ngày càng tăng:

sử dụng năng lượng hiệu quả,

lượng khí thải thấp: hệ thống lọc bao gồm chỉ một túi lọc bụi

dễ sử dụng cho các nhà khai thác: kiểm soát tất cả các chức năng, thiết lập quyền lực, kiểm soát mức độ thủy tinh và kiểm soát tải là tự động, can thiệp điều hành được giảm đến mức tối thiểu;tính linh hoạt: so với lò sưởi thông thường (lò ga) lò này có thể được tắt hoặc đặt trong trạng thái chờ đợi rất nhanh, theo nhu cầu sản xuất, không làm hỏng vật liệu chịu lửa chi phí bảo trì thấp

Thiết bị gia nhiệt có công suất tối thiểu là 10 tấn / ngày và công suất tối đa 55 tấn / ngày trong sản xuất sợi thủy tinh.

Để có công suất cao hơn, có thể lắp đặt nhiều lò song song với nhau, có thể nạp thức ăn duy nhất.

Fiberizer, máy sợi cho dây chuyền sản xuất kính len

Các chất xơ được cài đặt dưới feeder.

Thủy tinh nóng chảy, được định lượng qua các lỗ đặc biệt (ống lót), được làm nóng bằng điện và làm lạnh, đến các sợi hoá học cơ bản bao gồm đĩa đục lỗ quay ở tốc độ cao và được làm nóng bằng nhiệt.

Do lực ly tâm, thủy tinh được đẩy qua các lỗ đĩa đục lỗ (sử dụng khí nén và khí đốt của các vòi đặc biệt ở áp suất cao) và chuyển thành chất xơ.

Các thông số xơ hóa (nhiệt độ của buồng đốt, áp suất ngọn lửa, tỷ lệ không khí / khí, tốc độ dòng khí và khí) được quản lý bởi hệ thống điều khiển để xác định đường kính sợi và chiều dài trên cơ sở nhu cầu.

Thông thường, để đạt được công suất yêu cầu của đường dây, một vài sợi được sử dụng song song.

Kích thước và công suất của mỗi sợi xơ phụ thuộc vào đường kính đĩa đục lỗ. Công suất có thể thay đổi từ 300 đến 950 kg / h chất xơ cho mỗi máy.

Hình thành buồng cho dây chuyền sản xuất dây chuyền sản xuất kính

Các buồng hình thành là một phần của cây, nơi mà sợi len thuỷ tinh được sản xuất trên fiberizer được thu thập.

Máy này bao gồm băng tải ngang ngang đục lỗ (từ đó hút một lượng lớn không khí). Hai băng tải đối xứng dọc theo chiều dọc tạo thành hai mặt bên của buồng.

Hai băng tải tiếp tục tạo thành 2 bức tường của buồng (trước và sau).

Những băng tải này liên tục được làm sạch và rửa sạch.

Tại đầu ra của buồng hình thành, bộ phận cảm ứng có thể được gửi tới đường dây chính hoặc tới bộ phụ trợ mà nó được thu gom mà không cần bảo dưỡng.

Len không xử lý được sử dụng để sản xuất các sản phẩm đặc biệt (các đoạn ống, hình dạng, vv).

Crimping machine, đơn vị định hướng sợi cho dây chuyền sản xuất kính len

Gamma Meccanica SpA đã phát triển một máy dập đặc biệt cho len thủy tinh cho phép cải thiện các đặc tính cơ học của sản phẩm, tác động trực tiếp vào định hướng sợi.

Hệ thống này được thực hiện trên cơ sở các yêu cầu và hợp tác với một số nhà sản xuất kính quan trọng. Các máy uốn tóc bồng cho len thủy tinh có khả năng theo chiều dọc định hướng sợi len để có được sản phẩm (nói chung bảng) với cường độ nén khí cao và sức mạnh phân lớp (ngay cả với sản phẩm mật độ thấp).

Lò nung cho dây chuyền sản xuất len thủy tinh

Mục đích của lò sấy là để trùng hợp các chất kết dính (như nhựa của những cái khác nhau) trước đây trộn với các chất xơ trong vùng làm mờ; hơn nữa trong quá trình bảo dưỡng cảm nhận được độ dày cuối cùng của nó.

Quá trình bảo dưỡng tiến hành bằng cách sử dụng không khí nóng.

Lò nướng bao gồm các bộ phận khác nhau được nối với nhau; mỗi bộ phận đều tự trị và có hệ thống tuần hoàn khí nóng riêng.

Không khí nóng trong lò sấy được tạo ra bởi các vòi đốt đặc biệt hoạt động bằng khí tự nhiên, GPL, hoặc xăng.

Máy bao gồm 2 băng tải đối nghịch (trên và dưới), chống trầy xước và được hình thành bởi các dây dẫn chịu được cao và các chuyến bay bằng thép đục lỗ.

Các băng tải dưới cùng được cố định và một trong những đầu được điều chỉnh chiều cao, điều này cho phép chúng tôi để có được độ dày sản phẩm cần thiết.

Tất cả các thiết lập (tốc độ, độ dày, nhiệt độ, bôi trơn, làm sạch, vv) được quản lý tự động.

Các lò nướng của Gamma Meccanica có thể đảm bảo kết quả tối ưu về dung sai kích thước, bảo dưỡng sản phẩm, chất lượng bề mặt sản phẩm và chi phí năng lượng thấp.

Đơn vị cắt cho dây chuyền sản xuất kính len

Các đơn vị cắt được đặt sau lò sấy.

Tại đầu ra của lò sấy xảy ra vật liệu cắt tỉa: các mép cạnh được phục hồi tự động và quay trở lại vào quá trình sản xuất.

Sau đó cắt theo chiều dọc và cắt ngang , dựa trên kích thước cuối cùng yêu cầu.

Trong giai đoạn sản xuất này, sản phẩm giả định kích thước hình học cuối cùng được yêu cầu.

Cụ thể, Gamma Meccanica cung cấp các hệ thống cắt sau : hệ thống trang trí mép với chất thải phục hồi cưa băng dải (lưỡi cưa không có loại bụi) đơn vị rạch dọc với 2 đến 6 lưỡi không có loại bụi để xác định chiều rộng sản phẩm máy chopper tốc độ cao để xác định chiều dài sản phẩm

Đặc tính chính của các thiết bị cắt được đề xuất bởi Gamma Meccanica SpA là độ chính xác cao, đảm bảo dung sai tối thiểu, và việc sử dụng không có lưỡi cưa bụi.

Cuộn dây nóng cho dây chuyền sản xuất dây chuyền sản xuất kính (Bộ phận trực tiếp đối với vật liệu cách điện)

Các con lăn được làm nóng được sử dụng để vài len thủy tinh với mặt vật liệu (có thể sử dụng nhôm, giấy kraft và tấm màn che kính). Các vật liệu đối mặt được sử dụng làm hàng rào cho hơi và bụi.

Các con lăn được làm nóng được cài đặt vào cuối lạnh của dòng (tại đầu ra của chữa lò và sau khi các đơn vị cạnh cắt tỉa).

Quá trình liên kết với máy lăn nóng điện làm tan chảy màng nhựa (khi vật liệu đối mặt có một màng nhựa trước) hoặc ở nhiệt độ thấp hơn nhưng với việc thêm vinyl hoặc tương tự keo trên nền nước.

Mặt có thể được thực hiện chỉ ở phía dưới cùng của sản phẩm hoặc trên cả hai mặt: hệ thống làm việc ở tốc độ cao, hoàn thành với một máy dành riêng để tạo điều kiện cho các chức năng của nhà điều hành bao gồm việc thay đổi các cuộn dây với vật liệu tăng cường.

Ngăn kéo cho dây chuyền sản xuất len thủy tinh

Máy xếp dỡ là đơn vị sản xuất được lắp đặt ở phần đầu lạnh của dây chuyền sau khi các hệ thống cắt, nó xếp chồng lên các tấm len bằng thủy tinh chuẩn bị để đóng gói.

Việc xếp hàng bắt đầu từ từ phía dưới (một lớp được chèn vào dưới những cái khác) với các thiết bị đặc biệt.

Số lớp và chiều cao của ngăn xếp có thể được điều chỉnh từ hệ thống điều khiển.

Để đạt được tốc độ sản xuất cao nhất , máy xếp dỡ có thể được hoàn thành với một máy xếp hàng trước .

Đặc điểm chính của máy xếp dỡ

Các đặc tính chính của máy xếp sách Gamma Meccanica :

hiệu suất cao (tốc độ xếp chồng và chiều cao gói)

mức độ tự động hóa cao;

mức độ bảo trì thấp;

lắp đặt máy trong đường dây, sản phẩm có thể đi qua các đơn vị khi không yêu cầu hoạt động xếp chồng lên nhau (ví dụ với cuộn cảm thấy).

dễ dàng sử dụng và kiểm soát máy

xếp các chiều rộng và chiều dài khác nhau mà không có bất kỳ sự can thiệp nào cho việc điều chỉnh hoặc thiết lập

Máy cuộn cho dây chuyền sản xuất len thủy tinh

Máy cuộn lên là đơn vị tự động cuộn lên nệm hoặc nỉ.

Các máy cuộn lên có thể được trang bị với một hệ thống precompression mà nén cảm thấy lên đến một giá trị cần thiết trước khi giai đoạn của cán lên bắt đầu

các “gói” máy quấn tự động cuộn từ bên ngoài với một bộ phim nhựa hoặc giấy. Vì vậy, cuộn đang được niêm phong, ngăn ngừa triển khai.

Một hệ thống nhiệt đặc biệt hàn gắn cuộn đóng nó ở đầu. Tùy thuộc vào loại màng nhựa, vỏ có thể là một phần hoặc toàn bộ.

Nhà điều hành có thể chọn tỷ lệ nén phù hợp với loại sản xuất. Phần mềm đặc biệtđảm bảo tính đồng nhất hoàn hảo, nén và tuần hoàn của cuộn.

Việc sử dụng mã sản xuất đảm bảo rằng máy có thể được nhanh chóng thiết lập để thay đổi sản xuất nhanh.

Hệ thống để thu hồi chất thải sản xuất và cạnh của các dây chuyền sản xuất len thủy tinh

Hệ thống thu hồi chất thải sản xuất do Gamma Meccanica SpA tạo ra nhằm nâng cao hiệu quả chung của dòng sản phẩm (lợi thế kinh tế), phục hồi và tái chế chất thải sợi.

Nói chung, hệ thống để thu hồi các sản phẩm chất thải cung cấp:

Khả năng gửi các cạnh được tạo ra trong quá trình tỉa và nghiền trực tiếp vào buồng tạo thành hoặc thay thế cho một silô chứa .

Khả năng thu hồi chất thải sản xuất, các tấm khiếm khuyết hoặc len lớn từ dây chuyền chính với một đơn vị độc lập chế biến vật liệu chuyển đổi nó thành các mảnh và gửi nó qua xi lanh đến cùng một bãi chứa.

Khả năng liều lượng bằng máy chiết, liều, định lượng chính xác số lượng chất thải sản xuất đưa vào sản phẩm, tối ưu hóa việc trộn và tránh các sản phẩm có chất lượng kém và có đặc tính cơ học thấp .

Lưu ý quan trọng: người hâm mộ của các cyclons để vận chuyển chất thải không được vượt qua bởi sản phẩm và không tiếp xúc với vật liệu. Vì vậy, mặc là giới hạn đáng kể với khả năng sử dụng một người hâm mộ kinh doanh thông thường và.

Đơn vị đóng gói cho dây chuyền sản xuất len thủy tinh

Các đơn vị đóng gói là bước cuối cùng của quá trình sản xuất.

Gamma Meccanica SpA đề xuất các hệ thống bao bì khác nhau để đáp ứng nhu cầu của khách hàng.

Các gói được gói với polyethylene và thermoshrinked khi họ đi ra từ stacker.

Trong bao bì các bao bì, tùy thuộc vào mật độ, có thể được nén, giảm khối lượng của nó, do đó giảm chi phí vận chuyển.

Một khi gói được bọc, chúng có thể được xếp chồng lên nhau một cách tự động trên pallet bằng một robot người.

Cũng có thể hoàn thành quá trình đóng gói bằng máy tráng kẽm hoặc máy đóng gói bằng phim căng.

Hệ thống để thu hồi chất thải sản xuất và cạnh của các dây chuyền sản xuất len thủy tinh

Hệ thống thu hồi chất thải sản xuất do Gamma Meccanica SpA tạo ra nhằm nâng cao hiệu quả chung của dòng sản phẩm (lợi thế kinh tế), phục hồi và tái chế chất thải sợi.

Nói chung, hệ thống để thu hồi các sản phẩm chất thải cung cấp:

Khả năng gửi các cạnh được tạo ra trong quá trình tỉa và nghiền trực tiếp vào buồng tạo thành hoặc thay thế cho một silô chứa .

Khả năng thu hồi chất thải sản xuất, các tấm khiếm khuyết hoặc len lớn từ dây chuyền chính với một đơn vị độc lập chế biến vật liệu chuyển đổi nó thành các mảnh và gửi nó qua xi lanh đến cùng một bãi chứa.

Khả năng liều lượng bằng máy chiết, liều, định lượng chính xác số lượng chất thải sản xuất đưa vào sản phẩm, tối ưu hóa việc trộn và tránh các sản phẩm có chất lượng kém và có đặc tính cơ học thấp .

Lưu ý quan trọng: người hâm mộ của các cyclons để vận chuyển chất thải không được vượt qua bởi sản phẩm và không tiếp xúc với vật liệu. Vì vậy, mặc là giới hạn đáng kể với khả năng sử dụng một người hâm mộ kinh doanh thông thường và.