Ytalia : Thiết bị & Công nghệ sản xuất lốp Ô TÔ

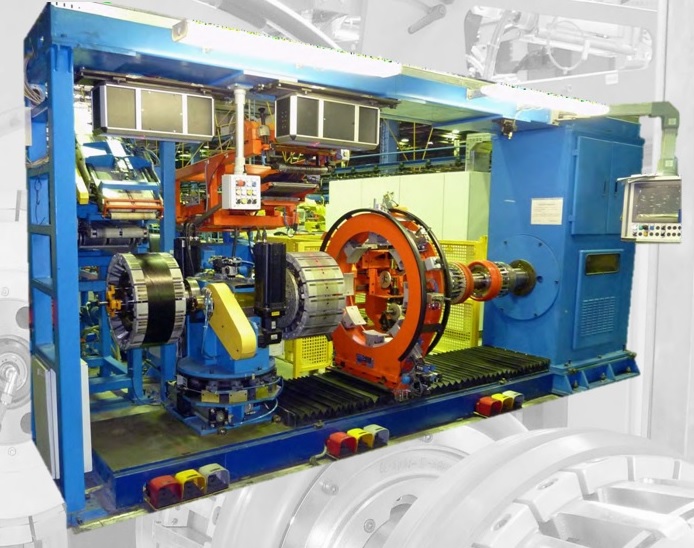

Thế hệ mới của Máy lắp ráp lốp hoàn toàn tự động của INTEREUROPEAN cung cấp giải pháp hoàn toàn tự động để chế tạo lốp hiệu suất cao với công nghệ một giai đoạn, đã nhận được sự công nhận trên toàn thế giới và được đề cử cho “Giải thưởng quốc tế về công nghệ lốp xe cho sự đổi mới và xuất sắc năm 2015” bởi Tạp chí Quốc tế Công nghệ Lốp xe.

Uni-Stage TBM được trang bị hệ thống hướng dẫn chủ động cho tất cả các thành phần cao su, hệ thống cắt và ứng dụng tự động, công nghệ lắp ráp lốp trống phẳng, hệ thống điều khiển và giám sát tiên tiến với giao diện máy tính màn hình cảm ứng và quản lý và chẩn đoán biên nhận tiên tiến.

Việc nạp hạt vào bộ định hạt được thực hiện bởi rô bốt, trong khi việc dỡ thành phẩm của lốp xanh từ trống một tầng được thực hiện bởi vòng chuyển.

Máy cấu hình có thể được điều chỉnh phù hợp với bất kỳ thông số kỹ thuật nào của khách hàng, bao gồm 1 hoặc 2 lớp, thép hoặc vải dệt, lắp ráp trước trực tuyến / ngoại tuyến IL + SW, Tread out of Spool / Precut theo chiều dài, Riêng biệt trên Sidewalls ứng dụng

Các trống một tầng được sử dụng trong máy có thể được cung cấp bởi INTEREUROPEAN (loại bàng kép / bàng đơn / cơ học) hoặc máy có thể được thiết kế để sử dụng trống một tầng tiêu chuẩn của riêng Khách hàng

Trống ngắt đôi và trống đơn hai tầng được sử dụng để đạt được thời gian chu kỳ 30 giây / lần trong cấu hình máy hàng đầu

Dây chuyền SX có thể cung cấp một dây chuyền lắp ráp sẵn để lắp ráp sẵn bên trong nội tuyến + Sidewalls ngoại tuyến với máy móc nhằm giảm chi phí và tăng năng suất của các TBM Uni-Stage.

Tổng thời gian chu kỳ máy phụ thuộc vào loại trống và cấu hình bộ bảo dưỡng và thay đổi từ 30 đến 35 giây cho mỗi lốp ở chế độ hoàn toàn tự động.

Như một tùy chọn, Innerliner và Sidewalls có thể được áp dụng riêng biệt trên tang trống một tầng để tối đa hóa tính linh hoạt của thiết kế lốp và phân phối mối nối tối ưu trên chu vi của lốp. Máy chủ Sidewalls Riêng biệt với hệ thống cắt siêu âm và hệ thống hướng dẫn điện tử cung cấp ứng dụng hoàn toàn tự động cho các thành bên trên trống một tầng.

Thời gian tăng chu kỳ máy trong trường hợp này chỉ là 5 giây

Các cuộn băng đặc biệt với các hạt và bộ tách đến từ Dây chuyền hạt nổi nổi tiếng của công ty, hoạt động ở chế độ hoàn toàn tự động và được trang bị một rô-bốt đặt các hạt và bộ tách vào băng. Một dây chuyền chạm đỉnh hạt có thể tạo ra đủ hạt cho hai TBM Uni-Stage và được cung cấp theo tiêu chuẩn với máy xây dựng.

Thế hệ mới của bộ phận bảo dưỡng cầu dao cho phép ứng dụng tốc độ cao và mối nối đối đầu của cầu dao trên tang từ phía dưới bằng băng tải loại từ tính. Việc hướng dẫn tích cực các cầu dao được thực hiện bởi các camera có độ phân giải cao, trong khi việc đo chiều dài được kiểm tra bởi các hệ thống điện tử khác nhau, cho phép chiều dài vật liệu được phân bổ đồng đều trên chu vi của trống.

Lớp phủ nylon xoắn ốc được áp dụng ngay sau máy cắt bằng đầu ứng dụng tốc độ cao với hệ thống kiểm soát lực căng, đảm bảo sức căng vật liệu không đổi trong các giai đoạn thi công khác nhau

Tại trạm tiếp theo, dải gai được áp dụng ra khỏi ống chỉ. Dải gai được tự động áp dụng và cắt trên trống sau khi thi công bằng lưỡi dao siêu âm. Hệ thống ứng dụng này, được gọi là 7/8, cho độ chính xác tối đa của việc ghép lốp, vì dung sai định vị chỉ giới hạn ở phần đuôi ngắn của vật liệu còn lại sẽ được áp dụng sau khi cắt qua tang. Thiết bị cắt siêu âm có góc cắt có thể điều chỉnh theo chiều dọc, cho phép cắt góc cực thấp, do đó làm tăng đáng kể bề mặt tiếp xúc giữa các lớp gai trong khu vực mối nối và làm cho mối nối gần như không thể nhìn thấy bằng mắt người. Một cuộn chân vịt nhiều đĩa với áp suất có thể điều chỉnh sẽ khâu lốp trong quá trình ứng dụng vật liệu trên trống. Hệ thống dẫn hướng tích cực đảm bảo định tâm chính xác của gai trước khi thi công.

Sau khi ứng dụng lốp, một vòng chuyển sẽ nhấc gói đai & lốp từ trống máy cắt và chuyển nó sang trống một tầng trên thân thịt đã được định hình trước. Định hình cuối cùng, đường khâu động và dỡ lốp xanh bằng vòng chuyển hoàn thành chu trình của máy

Mỗi trạm xuất phát đều được trang bị một bộ đôi toa rời có thể tháo rời. Điều này cho phép kỹ thuật viên bảo dưỡng thay thế suốt chỉ bên ngoài trạm xả trong khi máy tiếp tục hoạt động. Việc thay thế toa tàu bằng một toa mới chỉ đơn giản là việc chuyển toa và nối các đầu của vật liệu trong ga rời. Hệ thống này cho phép thay đổi ống chỉ rất nhanh chóng, giảm thời gian chết của máy.

Hệ thống điều khiển Uni-Stage TBM được thiết kế với kiến trúc mô-đun sử dụng các thành phần phần cứng mới nhất hiện có trên thị trường. Dựa trên sở thích của khách hàng, máy có thể được cung cấp cùng với PLC và linh kiện của Allen Bradley hoặc Siemens.

Một HMI màn hình cảm ứng được cung cấp theo tiêu chuẩn, với giao diện đồ họa và màn hình chuyên dụng cho mọi chức năng của máy, quản lý công thức, xử lý cảnh báo mở rộng và thống kê sản xuất.

Other optional components and servicers can be added, such as

Chafers, dải, nắp nylon, v.v ... Các phiên bản khác nhau của trống một tầng (loại quay vòng / cơ học), trống ngắt có điều chỉnh đường kính cơ giới và các vòng chuyển đầy đủ có thể được cung cấp theo yêu cầu để tăng tốc kích thước lốp thay đổi.

Máy nghiền Uni-Stage TBM của Interesturopean được cung cấp với các điều chỉnh cơ giới của tất cả các thông số máy quan trọng theo cài đặt công thức. Điều này bao gồm điều chỉnh góc băng tải cơ giới dựa trên đường kính tang trống mới, điều chỉnh thiết bị định tâm dựa trên chiều rộng vật liệu, điều chỉnh thiết bị khâu dựa trên kích thước lốp mới, v.v..

Tất cả các chức năng bổ sung này giúp giảm thiểu thời gian cần thiết để thay đổi kích thước, đây là chìa khóa để đạt được sự kết hợp chiến thắng giữa tính linh hoạt cao và sản lượng sản xuất cao trong hệ thống chế tạo lốp mới này,

Cấu hình tiêu chuẩn của Máy làm lốp Uni-Stage

- Một. Lập chỉ mục Thân máy với hai trống xây dựng một tầng

- NS. Hệ thống điều khiển mối nối để kiểm tra ứng dụng của các thành phần trên trống

- NS. Tháp chỉ mục với hai trống Breaker, bao gồm đầy đủ các đường kính

- NS. Thiết bị vòng chuyển di động với tập hợp các phân đoạn, bao gồm đầy đủ các loại đường kính

- e. Hệ thống đánh dấu vị trí bằng laser với định vị tự động (3 chiếc.)

- NS. Cuộn khâu loại nhiều đĩa để khâu các thành phần trong quá trình ứng dụng

- NS. Vòng cài hạt tự động,

Robot for automatic placement of the beads into the bead setters Automatic Server for carcass components

- Một. Được cấu hình để sản xuất cấu trúc lốp hai lớp

- NS. Bốn trạm xả thành phần, một trong số đó là trạm kép (dành cho thành bên)

- NS. Hệ thống hướng dẫn tích cực cho tấm lót bên trong và thành bên

- NS. Định tâm trước cơ học trên các trạm nhả cho bên trong và lớp

- e. Hệ thống cắt theo chiều dài tự động cho tất cả các thành phần bán thành phẩm

- NS. Hệ thống siêu lắp ráp tự động cho tấm lót bên trong và thành bên

- NS. Băng tải cấp liệu thành phần từ các trạm xả đến băng tải ứng dụng

- NS. Băng tải ứng dụng di động tự động với chủ động căn giữa các thành phần trước khi ứng dụng trên trống.

- tôi. Cuộn khâu loại nhiều đĩa để khâu các thành phần trong quá trình ứng dụng

- NS. Cảm biến để phát hiện các mối nối thay đổi ống chỉ và các nếp gấp vật liệu trên băng tải cấp liệu thành phần

- k. Cảm biến hiện diện vật chất bên trong ống cuốn

- l. Khung chính Máy chủ mạnh mẽ để loại bỏ rung động trong quá trình hoạt động.

Automatic Server for Belt & Tread assembly components

- Một. Máy chủ cho Máy cắt thứ nhất và Thứ hai với hệ thống ứng dụng loại tiếp xúc từ phía dưới, bao gồm các băng tải cắt và ứng dụng.

- NS. Các trạm xả kép cho mỗi bộ ngắt để giảm thiểu thời gian ngừng hoạt động khi thay đổi ống chỉ

- NS. Hệ thống dẫn hướng và cắt theo chiều dài tự động cho máy cắt

- NS. Hệ thống điều khiển chiều dài cầu dao bổ sung sau khi cắt để kiểm tra kỹ chiều dài thực của cầu dao và sự phân bố chính xác của nó trên chu vi của trống bằng cách đồng bộ hóa động cơ

- e. Máy chủ tự động cho Lớp phủ Nylon xoắn ốc (JLB) với đầu ứng dụng duy nhất. Đầu ứng dụng kép tùy chọn có sẵn theo yêu cầu cho các ứng dụng loại đặc biệt.

- NS. Công suất lớn với hệ thống kiểm soát lực căng

- NS. Thiết bị điều chỉnh và kiểm soát lực căng, được tích hợp vào đầu ứng dụng JLB.

- NS. Máy chủ Tread tự động với trạm xả kép để thay đổi ống chỉ nhanh chóng

- tôi. Phiên bản mới và nâng cấp của hệ thống hướng dẫn tích cực nhiều bước cho lốp xe trong quá trình ứng dụng ngay trước khi ứng dụng trên trống

- NS. Thiết bị cắt loại siêu âm để cắt lốp sau khi ứng dụng trên trống, có thể điều chỉnh góc lên C: \ IE Ảnh trang web đến 15 °

- k. Cuộn khâu lốp kiểu nhiều đĩa với áp suất điều chỉnh

- l. Cảm biến để phát hiện các mối nối thay đổi ống chỉ và biến dạng vật liệu trên băng tải cấp liệu

- NS. Cảm biến hiện diện vật chất bên trong ống cuốn

Dynamic Green Tire Stitching Device

- Một. Thiết bị khâu hoàn toàn tự động với cài đặt tự động tất cả các thông số đường may khi thay đổi kích thước, theo cài đặt biên nhận mới

- NS. Khả năng khâu các lốp có cấu tạo khác nhau (TOS hoặc SOT)

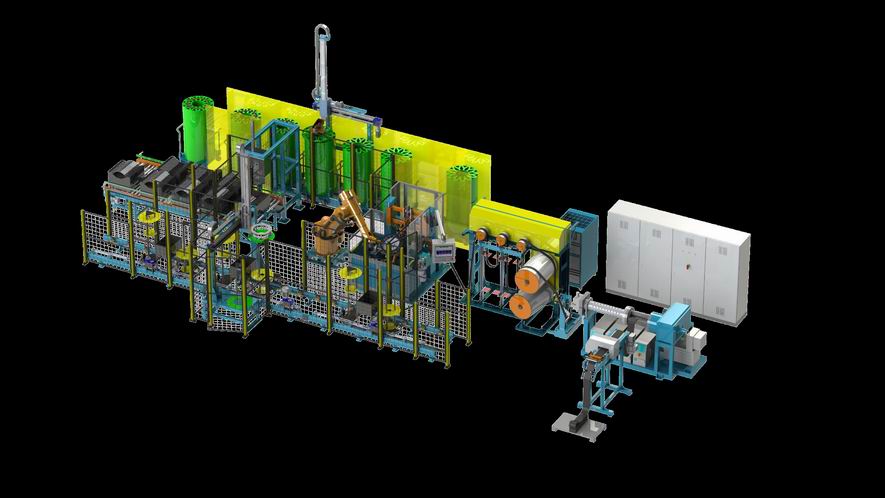

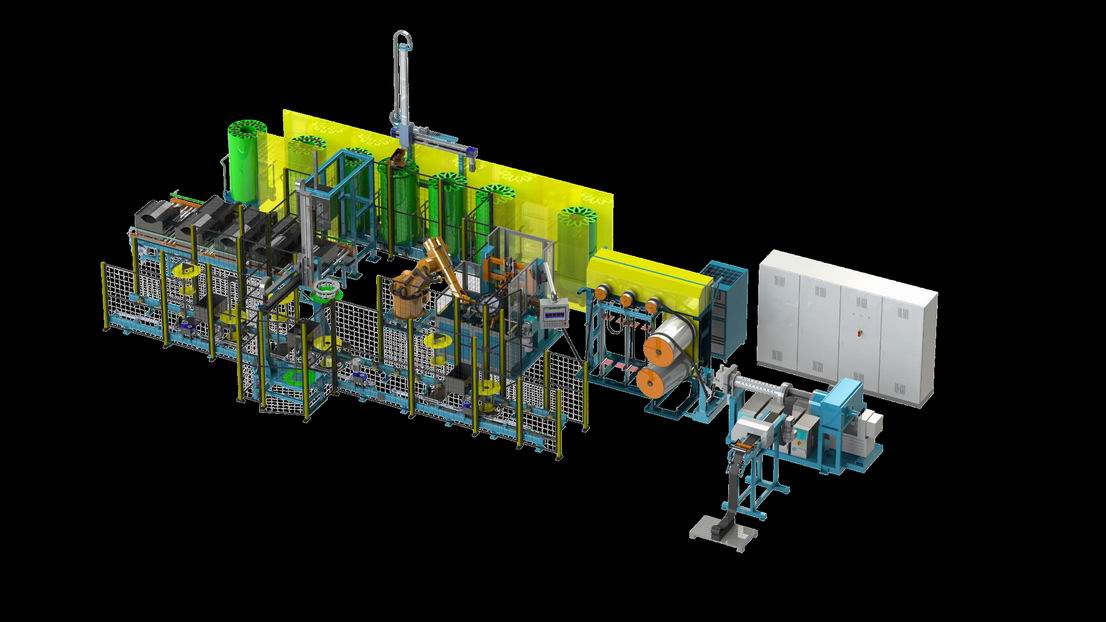

Lốp Ô tô lắp ráp lốp xe tích hợp (ITAC) để sản xuất 2,5 triệu lốp/năm

Ô lắp ráp lốp xe tích hợp (ITAC) bao gồm các thành phần sau:

• 4 máy lắp ráp lốp hoàn toàn tự động

• 2 Dây chuyền Apexing hạt

• 1 dây quấn hạt

ITAC được thiết kế để sản xuất 8000 tự động mỗi ngày hoặc 2,5 nhãn hiệu mỗi năm và nó có khả năng sản xuất ra 4 tùy chọn kích cỡ cùng một lúc.

ITAC yêu cầu 6 người vận hành để vận hành hệ thống hoàn chỉnh (1 cho mỗi máy lắp ráp lốp, 1 cho hai dây chuyền hạt và 1 cho dây chuyền quấn hạt). Người vận hành cũng cung cấp dịch vụ thay thế ống chỉ và cấp liệu cho máy của họ.

Sau khi các hạt đến Dây chuyền Apexing hạt, chúng sẽ được tự động nạp vào máy bởi một robot. Sau khi áp dụng đỉnh, các hạt được dỡ bằng cùng một robot và đặt vào xe tải di động, được ngăn cách bằng các vòng đệm bằng nhựa đặc biệt. Xe tải di động sau đó được chuyển tự động đến một trong bốn Máy lắp ráp lốp (TAM), tạo ra kích thước lốp tương ứng.

Các vòng tích lũy cho xe tải đến trên mỗi TAM có đủ khả năng để đảm bảo việc sản xuất lốp xe không bị gián đoạn trong 24 giờ.

Mỗi Dây chuyền Apexing hạt thực hiện một thay đổi kích thước sau mỗi 12 giờ hoạt động (hoặc 4000 hạt), cung cấp hai TAM với hai kích thước khác nhau của các hạt có đỉnh.

Quá trình xử lý băng và xe tải được điều khiển bởi hệ thống điều khiển tích hợp, quản lý toàn bộ quá trình sản xuất và điều khiển tất cả các máy móc làm việc bên trong hệ thống ITAC.

Việc kiểm soát quá trình sản xuất hạt, ứng dụng đỉnh và lắp ráp lốp xe được thực hiện ở chế độ tự động bằng máy ảnh và hệ thống laser tấm, kiểm tra độ chính xác của ứng dụng vật liệu và chất lượng mối nối ở mỗi bước của quá trình lắp ráp.

Các hoạt động thay đổi kích thước tự động cho phép giảm thiểu tổn thất sản xuất do thay đổi kích thước thường xuyên, trong khi sự sẵn có của 4 Máy lắp ráp lốp độc lập bên trong hệ thống cho phép tối ưu hóa hiệu suất của chúng bằng cách dành riêng từng máy cho một cỡ lốp cụ thể và chỉ thực hiện các thay đổi nhanh chóng của kích thước lốp trong cùng đường kính hạt. Cách tiếp cận như vậy cho phép tăng đáng kể tính linh hoạt của sản xuất và có thể sản xuất nhiều lốp nhỏ mà không bị tổn thất sản xuất đáng kể.

Dụng cụ và trống đóng lốp của INTEREUROPEAN, có sẵn ở cả phiên bản Uni-Stage và 1st & 2nd Stage, có thể được điều chỉnh cho phù hợp với quy trình sản xuất và thông số kỹ thuật của khách hàng. Như một tùy chọn, có thể tùy chỉnh máy để sử dụng trống hiện có của riêng khách hàng, nếu điều đó không ảnh hưởng đến hoạt động của máy.

Thế hệ mới của Dây chuyền phun hạt hoàn toàn tự động, được cung cấp như một phần của hệ thống ITAC đã được công nghiệp hóa hoàn toàn và đang hoạt động tại các nhà máy sản xuất lốp xe khác nhau.

Hệ thống ITAC có thể được cung cấp ở cấu hình Uni-stage hoặc Combi, tùy thuộc vào sở thích của khách hàng và quy trình sản xuất.

Phạm vi kích thước lốp bao gồm tất cả các loại lốp PCR & LT lên đến 24 ”, bao gồm cả lốp hiệu suất cực cao.

Hạt được sản xuất trực tiếp bên trong hệ thống ITAC trên dây chuyền quấn hạt chuyên dụng, có thể được cung cấp theo cấu hình cho sản xuất hạt hình vuông hoặc hạt hình lục giác.

Các hạt đã sản xuất được tự động dỡ ra khỏi trống và được nạp vào các khay, sau đó được chuyển tự động sang một trong hai Dây Apexing Hạt để ứng dụng thêm Apex.

Uni-Stage TBMfor PCR & LT Tires

| Technical Data | PCR-LT20 | PCR-LT24 |

| Bead Diameter (inch) | 13”-20” | 15”-24” |

| Green tire diameter | 800mm | 1000mm |

| Bead Setting width – max | 600mm | 700mm |

| Breaker drum diameter | 750mm | 980mm |

| IL+SW complex width, max | 1000mm | 1200mm |

| 1st Ply width | 900mm | 1000mm |

| 2nd Ply width | 900mm | 1000mm |

| Sidewalls width max | 240mm | 260mm |

| Steel/Textile chafers width | 25mm – 90mm | 25mm – 90mm |

| Breaker width | 280mm | 350mm |

| Breaker cutting angle | 18° - 30° | 18° - 30° |

| Tread Band width | 350mm | 450mm |

| Tread length | 2500mm | 3200mm |

| JLB/Spiral Nylon Overlay width | 10mm - 25mm | 10mm - 25mm |

| | | |

| PLC type | Allen Bradley

SLC 5000 | Allen Bradley

SLC 5000 |

| Pneumatics | FESTO | FESTO |

| Cycle time per carcass | 30 sec. | 40 sec. |

| Production output, up to | ~2500 tires/day * | ~2000 tires/day * |

| Operators required | 1 machine operator | 1 machine operator |

Required floor space

(with 2 plies configuration) | 12.510 x 12.940mm | 13.010 x 13.450mm |

(*) - depending on production conditions, skill level and efficiency

COMBI TBM là hệ thống chế tạo lốp mới cho lốp PCR & LT, kết hợp TBM giai đoạn một và giai đoạn hai thành một máy hoàn toàn tự động có khả năng tạo ra một chiếc lốp xanh thành phẩm sau mỗi 35 giây mà không cần thao tác thủ công. Sản lượng sản xuất của hệ thống này lên đến 2.000 lốp mỗi ngày.

Ưu điểm chính của hệ thống đóng lốp mới này là nó cho phép khách hàng giữ nguyên quy trình đóng lốp hai giai đoạn hiện có và vẫn được hưởng lợi từ tất cả các lợi thế của việc lắp ráp lốp hoàn toàn tự động. Nó cũng mang lại sự linh hoạt trong thiết kế lốp xe mà chỉ một quy trình hai giai đoạn mới có thể cung cấp, và sản lượng sản xuất cực cao với mức giá hợp lý.

Diện tích của hệ thống là khoảng 11 x 12m và nó chỉ cần một người vận hành giám sát trực quan quá trình lắp ráp lốp. Ứng dụng sản phẩm trên trống và chất lượng mối nối được kiểm soát bởi máy ảnh CCD kết hợp với laser ánh sáng.

Belt & Tread ServersHệ thống làm lốp mới này được phát triển bằng cách kết hợp tất cả kiến thức và nhiều năm kinh nghiệm sản xuất mà INTEREUROPEAN tích lũy được vào một chiếc máy mới.

Khoảng 80% thiết kế của nó bắt nguồn từ các giải pháp kỹ thuật công nghiệp hóa hoàn toàn tự động hiện có, hoạt động trên nhiều TBM INTEREUROPAN mới nhất, trong khi 20% còn lại được thiết kế riêng cho hệ thống này.

Các nghiên cứu về thời gian chính xác, Kỹ thuật 3D và mô phỏng chuyển động đã được công ty thực hiện để đảm bảo rằng tất cả các bộ phận của máy hoạt động hết công suất và không bị mất thời gian trong chu kỳ máy.

Hệ thống sản xuất lốp COMBI mới bao gồm 5 trạm chính, hoạt động cùng lúc. Thời gian chu kỳ của mỗi trạm bằng hoặc thấp hơn 35 giây, đảm bảo tốc độ đầu ra không đổi của một lốp xanh thành phẩm cứ sau 35 giây.

Các hạt được đưa vào bộ định hạt của trạm thu dọn bằng một robot được thiết kế đặc biệt. Các băng cassette đặc biệt với các hạt và bộ tách đến từ Dây chuyền hạt nổi nổi tiếng của INTEREUROPEAN, cũng hoạt động ở chế độ hoàn toàn tự động và được trang bị một rô bốt để đặt các hạt và bộ tách vào băng. Dây chuyền Apexing một hạt có thể sản xuất đủ hạt cho 2 COMBI TBM và thường sẽ được cung cấp cùng với các máy xây dựng dưới dạng một gói.l.

Các thành phần thân thịt như Innerliner, Ply 1 và Ply 2 được tự động căn giữa bằng hệ thống dẫn hướng chủ động, được cắt trước theo chiều dài và được áp dụng trên trống loại REC Giai đoạn 1 tại Nhà ga Tòa nhà N.1. Cắt bên trong được thực hiện bằng thiết bị cắt siêu âm đặc biệt với góc cắt có thể điều chỉnh theo chiều dọc. Giải pháp này cho phép cắt góc cực thấp, do đó tăng bề mặt tiếp xúc giữa các lớp lót trong trong khu vực mối nối để tránh bất kỳ khả năng bám khí nào. Cuộn chân vịt đa đĩa đặc biệt giúp đẩy không khí ra ngoài trong quá trình ứng dụng vật liệu trên trống, trong khi các con lăn bên được thiết kế tùy chỉnh cung cấp cho việc khâu các mép của vật liệu, treo trên trống.

Tại cùng một trạm, các hạt được rô bốt đặt vào bộ định hạt ở đầu mỗi chu kỳ và thực hiện các thao tác cài đặt và xếp hạt. Lớp thứ hai có thể được áp dụng trước hoặc sau khi vận hành lần lượt để tạo ra sự linh hoạt tối đa cho thiết kế lốp.

Ở trạm tiếp theo, các thành bên được tự động áp dụng và cắt trên trống sau khi ứng dụng bằng hai lưỡi siêu âm độc lập. Hệ thống ứng dụng này, được gọi là 7/8, cho phép độ chính xác tối đa của việc ghép các thành bên, vì dung sai định vị chỉ giới hạn ở phần đuôi ngắn của vật liệu còn lại để áp dụng sau khi cắt qua tang. Các thiết bị cắt siêu âm được trang bị góc cắt có thể điều chỉnh theo chiều dọc, cho phép cắt góc cực thấp, do đó tăng đáng kể bề mặt tiếp xúc giữa các lớp thành bên trong khu vực mối nối để làm cho mối nối gần như không thể nhìn thấy bằng mắt người. Các cuộn chân vịt đa đĩa đặc biệt khâu các thành bên trong quá trình ứng dụng vật liệu trên trống. Các cạnh của thành bên, treo trên trống, được hỗ trợ bởi các con lăn tương phản đặc biệt, cho phép.

| Technical Data | COMBI-1320 | COMBI-1524 |

| Bead Diameter (inch) | 13”-20” | 15”-24” |

| Green tire diameter | 800mm | 1000mm |

| Bead Setting width – max | 600mm | 700mm |

| Breaker drum diameter | 750mm | 980mm |

| IL (or IL+Chafer) width, max | 1000mm | 1000mm |

| 1st Ply width | 1000mm | 1000mm |

| 2nd Ply width | 1000mm | 1000mm |

| Sidewalls width max | 240mm | 260mm |

| Steel/Textile chafers width | 25mm – 90mm | 25mm – 90mm |

| Breaker width | 280mm | 350mm |

| Breaker cutting angle | 18° - 34° | 18° - 34° |

| Tread Band width | 350mm | 450mm |

| Tread length | 2500mm | 3200mm |

| JLB/Spiral Nylon Overlay width | 10mm - 25mm | 10mm - 25mm |

| | | |

| PLC type | Allen Bradley SLC 5000 | Allen Bradley SLC 5000 |

| Pneumatics | FESTO | FESTO |

| Cycle time per carcass | 35 sec. | 40 sec. |

| Production output, up to | ~2000 tires/day * | ~1500 tires/day * |

| Operators required | 1 machine operator | 1 machine operator |

| Required floor space (with 2 plies configuration) | 11 x 12 m | 12 x 13 m |

Automatic 1st Stage TBMfor PCR & LT ties

Automatic 1st Stage TBMfor PCR & LT tiesCác TBM Giai đoạn 1 & Giai đoạn 2 của Interesturopean cung cấp giải pháp hoàn toàn tự động để chế tạo lốp hiệu suất cao với công nghệ 2 giai đoạn.

TBM Giai đoạn 1 được trang bị hệ thống hướng dẫn tích cực cho tất cả các thành phần cao su, hệ thống cắt và ứng dụng tự động, công nghệ lật ngón tay xuống và bàng quang, hệ thống kiểm soát và giám sát tiên tiến với giao diện máy tính màn hình cảm ứng và chẩn đoán và quản lý biên nhận tiên tiến.

Thời gian chu kỳ máy thấp nhất là 45 giây cho mỗi lốp ở chế độ hoàn toàn tự động. Người vận hành chỉ kiểm tra hoạt động của máy bằng mắt thường, dỡ thịt thành phẩm ra khỏi thùng vào cuối mỗi chu kỳ và nạp hạt mới vào máy.

Cấu hình máy có thể được điều chỉnh cho phù hợp với bất kỳ thông số kỹ thuật nào của khách hàng, bao gồm 1 hoặc 2 lớp, thép hoặc vải dệt, thành bên từ cuộn hoặc băng độc lập, dải lắp ráp trước, v.v..

| Technical Data | Values |

| Bead Diameter (optional) | 13”-17” (15”-20”) |

| Drum width (optional) | 250mm-550mm (250mm-600mm) |

| Innerliner width (optional) | 720mm (800mm) |

| 1st Ply width (optional) | 720mm (900mm) |

| 2nd Ply width (optional) | 720mm (900mm) |

| Sidewalls width max (optional) | 240mm (300mm) |

| Textile chafers width (optional) | (30mm – 50mm) |

| | |

| Cycle time per carcass | Approx. 45 sec. |

| Operators required | 1 machine operator |

| Required floor space (with 2 plies configuration) | 5.780mm x 9.685mm |

| | |

| PLC type | Allen Bradley SLC 5000 |

| Pneumatics | FESTO |

| Main power supply voltage | 380 V / 50 Hz / 3 phase |

| Control Voltage | 220V / 48V / 24V |

| Pressure (dry air) | 6 bar |

| Vacuum | By supplied vacuum pump |

| | |

Automatic 2nd Stage TBMfor PCR & LT TiresCác TBM Giai đoạn 1 & Giai đoạn 2 của Interesturopean cung cấp giải pháp hoàn toàn tự động để chế tạo lốp hiệu suất cao với công nghệ 2 giai đoạn.TBM Giai đoạn 2 được trang bị hệ thống dẫn hướng tích cực cho tất cả các thành phần cao su, hệ thống cắt và ứng dụng tự động, trống ngắt đôi trên tháp pháo quay để tối ưu hóa thời gian chu kỳ, trống định hình kiểu khóa hạt, rãnh ra khỏi ống với cắt siêu âm, lớp phủ nylon xoắn ốc (JLB) hoặc nylon capply, hệ thống kiểm soát và giám sát tiên tiến với giao diện máy tính màn hình cảm ứng và quản lý và chẩn đoán biên nhận tiên tiến.Thời gian chu kỳ máy thấp nhất là 45 giây cho mỗi lốp ở chế độ hoàn toàn tự động. Người vận hành chỉ kiểm tra hoạt động của máy bằng mắt thường và dỡ các lốp xanh thành phẩm ra khỏi vòng chuyển, trong khi chu trình máy vẫn tiếp tục.Cấu hình máy và các tùy chọn có thể được điều chỉnh cho phù hợp với bất kỳ thông số kỹ thuật nào của khách hàng.

Dây chuyền bơm hạt thế hệ mới nhất 13 ”- 22” này được INTEREUROPEAN thiết kế và chế tạo dựa trên kinh nghiệm sản xuất nhiều năm tại các nhà máy sản xuất lốp xe khác nhau và với các hợp chất cao su khác nhau, có một số ưu điểm quan trọng so với các máy bán tự động thế hệ trước , nhu la:

- • Tự động thay đổi kích thước

- • Không còn tế bào quang để định vị trống, chỉ cần một động cơ không chổi than với bộ mã hóa

- • Hệ thống nối chắc chắn được đồng bộ hóa hoàn toàn

- • Máy đùn loại chân 80mm mạnh mẽ hơn nhiều với sản lượng tăng lên để sản xuất kích thước hạt lớn hơn

- • Vận hành máy đùn tốc độ không đổi để có được cấu hình đỉnh không đổi

- • Dây treo được kiểm soát độ căng công suất cao

- • Các ngón tay nối cấu hình có thể điều chỉnh để có chất lượng mối nối tối đa và tính đồng nhất

- • Hệ thống điều khiển dựa trên PLC Allen Bradley thế hệ mới nhất với quyền truy cập từ xa tùy chọn để khắc phục sự cố và tích hợp hệ thống điều khiển nhà máy cấp 2

- • Hệ thống kiểm soát chất lượng mối nối và chiều cao Apex trực tuyến với xử lý dữ liệu thống kê

- • Các TCU Máy làm lạnh và Máy đùn tuần hoàn nước mạch kín thế hệ mới

- • Hoạt động hoàn toàn tự động với rô bốt KUKA tùy chọn để nạp / dỡ hạt và thao tác để chèn các vòng phân tách

- • Độ tin cậy cao và chất lượng ứng dụng không đổi

FILLER APPLICATION UNITBộ phận ứng dụng chất làm đầy được trang bị kênh dẫn hướng chất làm đầy thẳng đứng, lưỡi dao nóng kép để cắt phần cuối của chất làm đầy và ba trống trên trục quay chia ứng dụng chất làm đầy thành 3 bước:

đơn xin,

nối

dỡ các hạt với chất độn và tải các hạt rỗng

Tâm hạt trên trống được đảm bảo bởi sự mở rộng hướng tâm của các phân đoạn trống.

Ứng dụng được thực hiện bằng các đĩa khâu kép với góc điều chỉnh được, ấn mạnh đế đệm vào hạt

from both sides. The pressure applied during application can be easily adjusted according to process requirements, while

stitching from both sides provides maximum grip between the filler and the bead, and allows for using the bead of non-boxed shape (hex, round etc.)Việc cấp hạt cho hệ thống được thực hiện bằng cách sử dụng trạm nạp hạt kiểu cassette với các hạt được đặt vào 8 hộp với 50 phần mỗi hộp, giữ cho các hạt được tách ra đến vị trí lấy bằng robot. Việc cấp hạt vào khay dễ dàng và nhanh chóng và có thể được thực hiện trực tiếp tại dây quấn hạt.

Khả năng sẵn có của 8 băng cho phép người vận hành điền vào 7 trong số chúng bằng các hạt trong khi một băng đang làm việc trong trạm, cho phép khoảng. một giờ khoảng cách giữa các hoạt động cho ăn. Khái niệm tương tự được sử dụng cho các xe tải cấp liệu và dỡ hàng khỏi hệ thống. Khả năng tích lũy được cung cấp cho phép khoảng .. một giờ] thời gian giữa các cuộc gọi của nhà điều hành đối với các hoạt động xếp / dỡ hàng của xe tải.

Bộ thao tác 2 trục riêng biệt được lắp đặt trong hệ thống để đặt vòng phân cách giữa các hạt trên xe tải.

FLIPPER APPLICATION STATION (optional)

Trạm ứng dụng Flipper tự động là một thành phần tùy chọn của Dây chuyền hạt Apexing, có thể được thêm vào dây chuyền tiêu chuẩn mà không ảnh hưởng đến sản lượng sản xuất của hệ thống chính.

Dây chuyền bơm hạt thế hệ mới nhất 17,5 ”- 24,5” được INTEREUROPEAN thiết kế và chế tạo dựa trên nhiều năm kinh nghiệm sản xuất tại các nhà máy sản xuất lốp xe khác nhau và với các hợp chất cao su khác nhau,

Điểm mạnh chính của dòng này là:

Hoạt động hoàn toàn tự động với rô bốt KUKA / FANUC để xử lý hạt và vòng phân tách

Máy đùn giấy nguội hai mặt 90 + 90 mm với công suất tăng lên để tạo ra các cấu hình rộng hơn

Vận hành máy đùn tốc độ không đổi để có được cấu hình đỉnh không đổi

Hệ thống làm mát bằng không khí thiết kế đặc biệt với nhiệt độ cài đặt trước tự động điều chỉnh

Vòng lặp miễn phí công suất cao với tùy chọn cắt tự động theo chiều dài cho các tấm

Cấp hạt trực tiếp từ dây chuyền quấn hạt tích hợp hoặc từ xe chở hạt với bộ nạp loại băng chuyền tự động

Hệ thống nối đỉnh tự động mạnh mẽ được đồng bộ hóa hoàn toàn

Các ngón tay nối có thể điều chỉnh để có chất lượng mối nối đồng nhất và tối đa

Ứng dụng dải bên cao su tự động từ suốt chỉ hoặc bằng cách sử dụng Máy đùn gấp ba lần

Ứng dụng và lật vải tự động

Hệ thống kiểm soát chất lượng mối nối và chiều cao Apex trực tuyến tùy chọn với xử lý dữ liệu thống kê

Hệ thống điều khiển dựa trên PLC Allen Bradley / Siemens thế hệ mới nhất với khả năng truy cập từ xa tùy chọn để khắc phục sự cố và tích hợp hệ thống điều khiển nhà máy cấp 2

Tự động thay đổi kích thước dựa trên cài đặt công thức

Độ tin cậy cao và chất lượng ứng dụng không đổi có kinh nghiệm lâu năm trong việc thiết kế và phát triển Dây chuyền cắt bias tự động và bán tự động cho dây thép và dây dệt.

Có nhiều loại máy cắt so lệch với nhiều tùy chọn cấu hình:

Cắt và nối hoàn toàn tự động

Cắt tự động và nối thủ công

Chafer / dải tháo ra và lắp ráp sẵn trong dòng

Phạm vi góc cắt và chiều rộng vật liệu khác nhau

Mọi cấu hình máy đều được thiết kế theo thông số kỹ thuật của khách hàng.

Máy cắt và nẹp bias hoàn toàn tự động cho lốp PCR có sẵn trong các cấu hình mối nối chồng chéo và mối nối đối đầu. Tốc độ đường truyền lên đến 20 mối nối mỗi phút có thể đạt được ở chế độ hoàn toàn tự động.\

Bán 50% cổ phần nhà máy sản xuất hạt nhôm.

(Phụ gia cho ngành sản xuất thép).

Hiện nay công ty chúng tôi đang tiến hành xây dựng nhà máy sản suất hạt nhôm (Phụ gia quan trọng bậc nhất cho ngành luyện thép).

Công xuất : 1000 tấn hạt nhôm/tháng

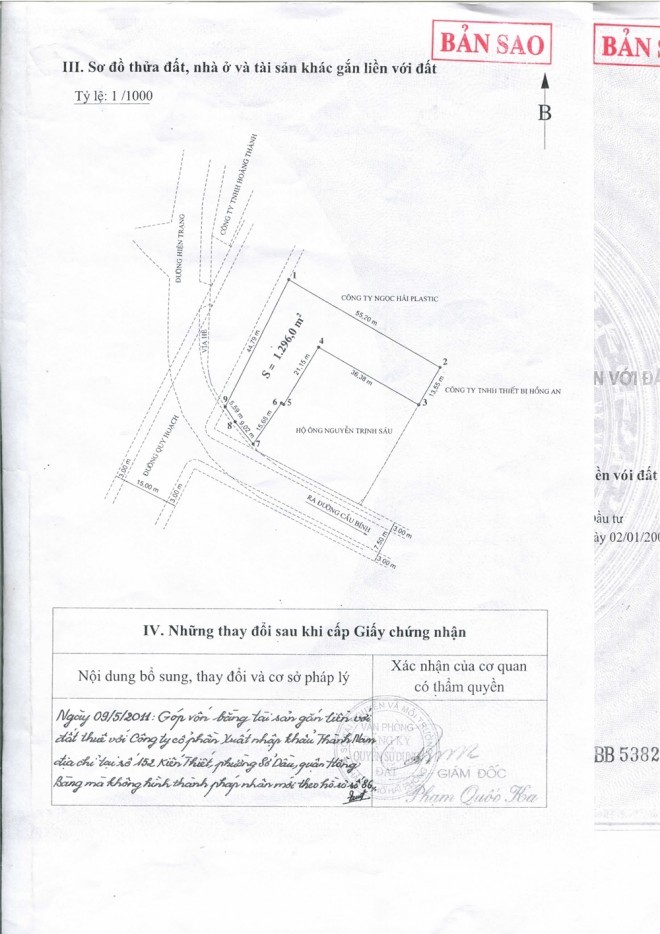

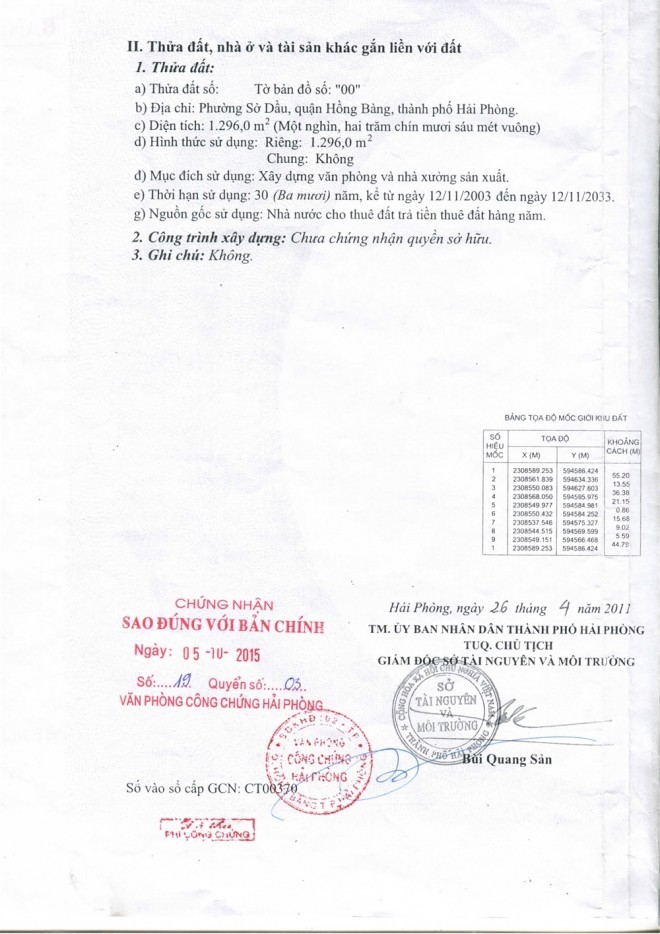

Địa điểm tại : Số 02 đường Nam Sông Cấm – Quận Hồng Bàng - Hải Phòng (Trên diện tích 2000 m2).

Tổng mức đầu tư bao gồm : Đất đất đai + Nhà xưởng + Dây chuyền sản xuất 1000 tấn hạt nhôm/tháng + Văn phòng & và các hạng mục hạ tầng khác.

Tổng giá trị nhà máy là 24 tỷ VND

Nay công ty chúng tôi có nhu cầu bán đi 50% cổ phần nhà máy, mỗi 1% cổ phần là 240 triệu VND.

Kính đề nghị các nhà đầu tư có nhu cầu, hợp tác với chúng tôi. Xin mời đến văn phòng công ty chúng tôi tại : Số 02 đường Nam Sông Cấm – Quận Hồng Bàng - Hải Phòng , đẻ xem xét tài sản và thảo luận vấn đề hợp tác. Hoặc liên lạc Mr Sơn : 0903446210

Ghi chú : Lợi nhuận 01 tấn hạt nhôm khi xuất xưởng khoảng 5 triệu VND/tấn.

Thép FORMOSA mỗi tháng họ phải mua vào 5000 tấn hạt nhôm

Hồ sơ đất

Đăng kí kinh doanh

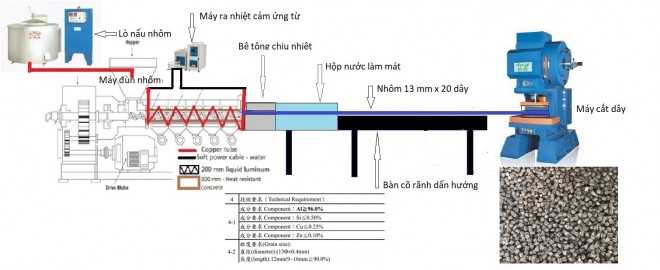

SƠ ĐỒ CÔNG NGHỆ DÂY CHUYỀN SẢN XUẤT HẠT NHÔM

Danh xách thiết bị dây chuyền sản xuất hạt nhôm 2 tấn/giờ :

1 – Lò nấu nhôm cảm ứng điện từ TQ-600 Kw – 02 Lò.

2 – Máy đùn dây nhôm Mỹ 137 Kw – 02 Máy.

3 – Máy chặt dây AMADA Nhật 110 tấn – 02 máy.

4 – Trạm biến áp điện 560 KVA – 01 trạm

5 – Trạm biến áp điện 1000 KVA – 01 trạm

6 - Sản xuất 01 tấn nhôm hạt - Cần 750 Kw/giờ

Tiêu chuẩn thành phần kim loại trong hợp kim :

Al ≥ 96%

Si ≤ 0,50%

Cu ≤ 0,25%

Zn ≤ 0,10%

Kích thước hạt nhôm (Ø, 13 mm - dài, 15mm)

Giá bán nhôm hạt trên thị trường quốc tế :

Giá nhôm thỏi hợp kim (LME) + Chi phí Gia công Hạt = Giá nhôm hạt

Thí dụ giá nhôm hạt tháng 10/2021

(Nhôm hợp kim LME) 2.634 USD + (Gia công) 500 USD = 3.134 U SD

Nhà máy sản xuất các loại dầu thực vật

Chuẩn bị là bước đầu tiên trong quá trình loại bỏ dầu từ hạt có dầu.Phương pháp tốt nhất để chuẩn bị sẽ phụ thuộc vào loại hạt có dầu và thị trường dự kiến cho các sản phẩm được tạo ra sau khi loại bỏ dầu.

MÁY CẮT PHÔI THÉP NÓNG

Được thiết kế đặc biệt cho : Máy đúc liên tục trong nhà máy thép. Nó được sử dụng để cắt phôi nóng.

Nằm ngang trong quá trình xây dựng và di chuyển cùng với phôi nóng với tốc độ bánh xe để cắt chính xác.

Nó giúp giảm chi phí vận hành tổng thể như Khí Oxy, Khí LPG,

Giảm hao hụt nguyên vật liệu & Nhân công. Máy này phù hợp với Máy Đúc liên tục bán kính 3/6, 4/7 & 6/11, để cắt các kích thước phôi từ 100 x 100 mm đến 160 x 160 mm ở 900 ° C. Máy của chúng tôi sẽ hoạt động trơn tru và được yêu cầu rộng rãi về hiệu suất tối ưu, hỗ trợ bền bỉ và độ chính xác kích thước cao.

Sẽ không bao giờ thỏa hiệp về chất lượng và có khả năng sản xuất chất lượng đẳng cấp thế giới và cung cấp các sản phẩm hiện đại của chúng tôi. Tầm nhìn của chúng tôi là hướng tới nhu cầu của sự hài lòng của khách hàng.

Năng suất cao hơn.

Giảm chi phí sản xuất ở mọi giai đoạn quy trình.

Tối ưu hóa cơ sở sản xuất và nguồn lực

Áp dụng các công nghệ thân thiện với môi trường và tiết kiệm tài nguyên.

Sản xuất các mặt hàng và cung cấp dịch vụ có chất lượng vượt trội và / hoặc đặc điểm độc đáo.