Nhà máy,tái chế , sản xuất, đồng phôi – Austria

Austria – Cung cấp, dây chuyền sản xuất và công nghệ.

Hệ thống lò cho ngành công nghiệp đồng

ANDRITZ cung cấp lò chuyển đổi, nóng chảy và tinh chế cho sản xuất đồng sơ cấp và thứ cấp, cũng như cho ngành công nghiệp chế biến đồng.ANDRITZ Maerz cung cấp hệ thống lò chìa khóa trao tay cho luyện kim đồng và kim loại quý.

Trực tiếp đến dây

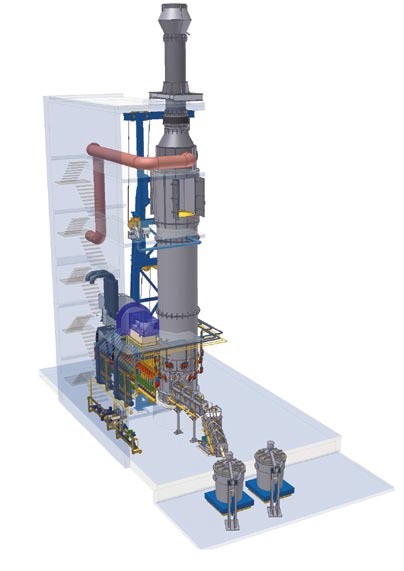

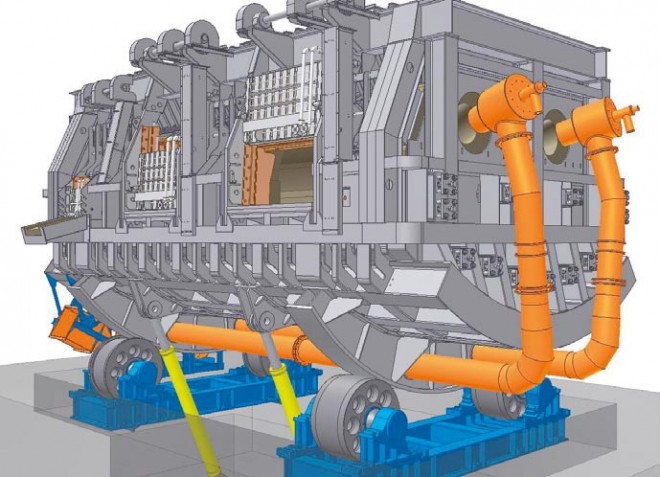

Direct-To-Wire là công nghệ lọc lửa để tối ưu hóa việc sản xuất chất lỏng “đồng dẫn điện được tinh chế cao” (đồng FRHC) để sản xuất que từ phế liệu đồng. Đồng FRHC lỏng có thể được sử dụng trực tiếp trong quá trình đúc và cán dây thép. Công nghệ này dựa trên kinh nghiệm lâu năm của kim loại ANDRITZ trong xây dựng lò và, do tính linh hoạt của nó, có thể được lắp đặt trong các nhà máy sản xuất que đồng hiện có hoặc mới. Tùy thuộc vào năng lực sản xuất yêu cầu, Direct-To-Wire có thể được thực hiện với ba khái niệm lò khác nhau.

ANDRITZ METALS khái niệm lò với công nghệ Direct-To-Wire 240 đến 600 t / d: Lò đốt lò hiệu quả cho sự tan chảy kết hợp với hai lò loại trống để lọc và đúc

40 đến 300 t / d: Lò nghiêng linh hoạt để nấu chảy, tinh chế và đúc, có thể mở rộng bằng lò thứ hai, 20 đến 30 t / d: Lò loại trống để nấu chảy, tinh chế và đúc, mở rộng bằng lò thứ hai để đầu tư tối thiểu. Để đạt được hiệu suất tối ưu và thời gian chu kỳ, tất cả các lò luyện kim ANDRITZ METALS đều được trang bị các chốt xả và vòi phun áp lực cao ngoài các ưu điểm kỹ thuật khác.

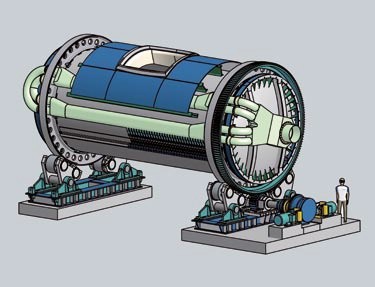

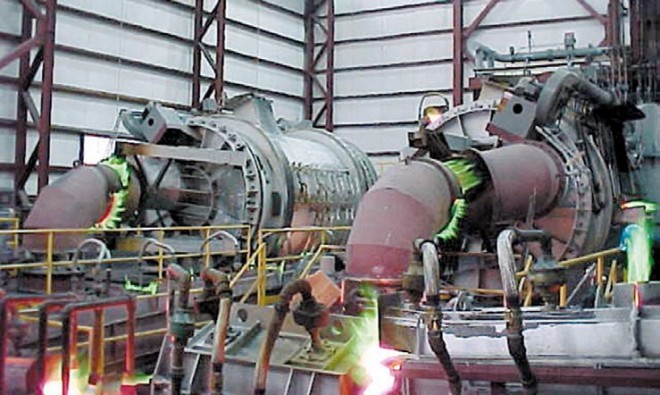

Lò nung kiểu trống

Lò loại trống chủ yếu được sử dụng để tinh chế đồng chất lỏng từ các lò nóng chảy ngược dòng trong luyện kim sơ cấp và thứ cấp. Chúng có thể được áp dụng như lò anode và tinh chế lò cho que đồng hoặc như bộ chuyển đổi Pierce Smith. Lò loại trống cũng có sẵn trong một thiết kế để xử lý đầu vào phế liệu rắn. Năng lực từ 20 đến 630 tấn đã được thực hiện.

Ưu điểm của lò kiểu trống

Tinh chỉnh nhanh và hiệu quả .Công nghệ tinh chế tiên tiến và được chứng minh với các công cụ nhấn chìm ngập nước. Đầu vào rắn và lỏng có thể được xử lý

Liều lượng chính xác trong quá trình đúc bằng cách quay kiểm soát của các lò tàu

Công nghệ Tuyere cho chất khử khí và chất lỏng .Tối ưu hóa sản xuất hậu cần trong nhà máy do hoạt động đồng thời của hai hoặc nhiều lò loại trống

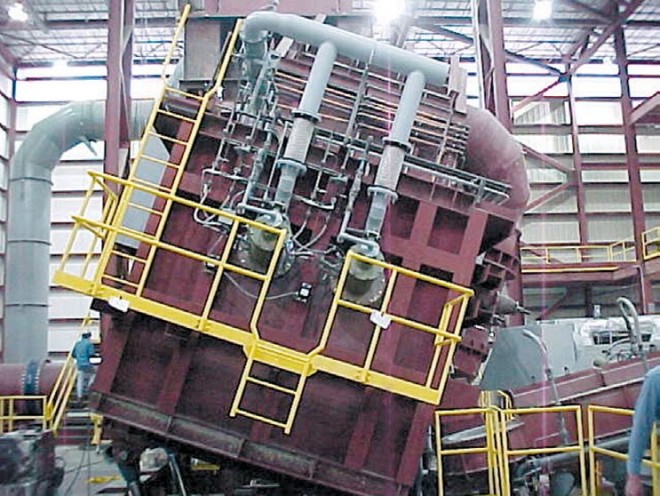

Gói tinh chỉnh

Gói kỹ thuật và thiết bị hiện đại hóa và tối ưu hóa các nhà máy hiện có; Những gói công nghệ này nhằm tăng sản lượng kim loại và hiệu quả luyện kim, và tối ưu hóa việc sử dụng năng lượng bằng cách cải tiến công nghệ xử lý.

Gói tinh chỉnh bao gồm

Tinh chỉnh hệ thống

Hệ thống đốt có hoặc không có oxy

Hệ thống làm sạch nitơ

Tính toán FEM

Tính toán CFD

Ưu điểm

Sản lượng đồng cao hơn

Sản xuất đồng cao cấp

Rút ngắn thời gian xử lý do hiệu quả xử lý cao hơn

Tăng cường phong trào tắm do các yếu tố khuấy đặc biệt được sắp xếp trong lò

Tối ưu hóa các thủ tục hủy tải xuống do các tùy chọn được sắp xếp đặc biệt

Sử dụng nhiệt tốt hơn do truyền nhiệt tối ưu

Lò và lò đốt

hoặc sự tan chảy hiệu quả của các chất lượng đồng khác nhau, ANDRITZ Maerz cung cấp các lò trục và lò sưởi. Lò trục cho phép sự tan chảy của cathodes đồng, dư lượng anode, và phế liệu đồng cao cấp với hiệu quả năng lượng rất cao. Hiệu suất cao đạt được nhờ hệ thống đầu đốt có điều khiển một đầu đốt và hình học lò tối ưu. Các nguyên liệu được tính vào trục với một Palăng bỏ qua. Đầu đốt được gắn xung quanh phần trục dưới, cung cấp năng lượng nóng chảy. Khí thải di chuyển lên trên qua trục để làm nóng trước phế liệu rắn ở phần trên của trục. Đồng chất lỏng có thể được đưa đến bước xử lý tiếp theo bằng phương tiện của một lò nồi hoặc máy giặt.

Lò lò phụ được trang bị thêm một lò sưởi để giữ, khử, và xử lý thêm đồng lỏng. Do đó, phế liệu có chất lượng thấp cũng có thể được sử dụng. Đồng nóng chảy được chuyển qua máy giặt để tinh chế lò. Năng lực sản xuất lên đến 90 t / h có thể đạt được.

Ưu điểm của lò trục và lò đốt

Sự tan chảy nhanh và liên tục

Hiệu suất nhiệt tối ưu

Gia nhiệt sơ bộ vật liệu phế liệu bằng dòng khí ngoại lai ngược dòng

Áp dụng cho các chất lượng phế liệu khác nhau

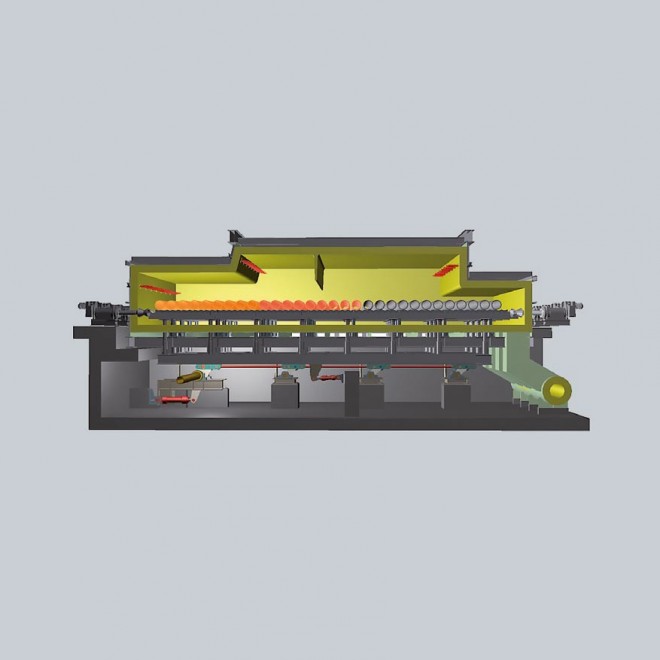

Lò phản xạ âm dội

Lò phản ứng âm dội của ANDRITZ METALS đã được chứng minh cho sự tan chảy và tinh chế số lượng lớn phế liệu đồng cấp thấp trong một đơn vị duy nhất. Năng lực đã được thực hiện từ 50 đến 500 tấn.

Ưu điểm của lò phản xạ nghiêng

Sự tan chảy nhanh và liên tục

Nhanh chóng, hiệu quả nóng chảy của đồng do công nghệ đốt tối ưu hóa

Sạc nhanh phế liệu

Tốc độ truyền nhiệt cao để cạo và tắm

Sản lượng đồng chất lượng cao do quá trình giám sát chặt chẽ và quy trình hiệu quả

Phản ứng nhanh và hiệu quả của các tạp chất trong đồng do tác động trực tiếp của tác nhân phản ứng thông qua các hạt mưa ngập nước

Hệ thống nghiêng cho phép hoạt động linh hoạt trong tính phí / khử và đúc

Quy trình tái sản xuất nhanh

Dễ dàng, giảm bảo trì

Dễ vận hành giảm chi phí nhân sự

Quy trình vận hành thân thiện với môi trường do mũ trùm và khí thải, và buồng đốt

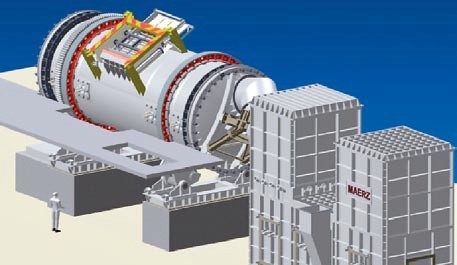

Đầu chuyển đổi quay thổi

MAERZ TBRC (Bộ chuyển đổi quay đầu thổi) là một thiết bị chuyên dùng cho sản xuất đồng và kim loại quý. Một tính năng trung tâm của Bộ chuyển đổi quay vòng trên cùng (TBRC) là hiệu quả làm tan chảy và tinh luyện liên tục cao. Các vật liệu đầu vào điển hình bao gồm phế liệu đồng có chất lượng khác nhau, hợp kim chứa kim loại quý từ sản xuất chì, và chất nhờn anode từ điện phân đồng. Tùy thuộc vào nhiệm vụ, các loại nước làm mát bằng nước khác nhau được sử dụng để làm nóng chảy, oxy hóa và giảm.

Hiệu suất cao đạt được thông qua tốc độ quay thay đổi của tàu kết hợp với việc sử dụng công nghệ oxy. Do quay trong quá trình nóng chảy, lớp lót nóng liên tục bị biến đổi bên dưới vật liệu được nạp lạnh, dẫn đến hiệu quả làm nóng tối ưu. Ngoài ra, quá trình tinh chế được tăng tốc bằng cách trộn liên tục bồn tắm chất lỏng. Đối với đúc hoặc khử, toàn bộ tàu chuyển đổi có thể được nghiêng để đúc vào máy giặt hoặc xe tải. Năng lực khác nhau, từ 5 đến 50 tấn và thậm chí nhiều hơn có thể đạt được bằng cách sử dụng các thiết kế khác nhau.

Ưu điểm của TBRC

Nhanh chóng và hiệu quả nóng chảy và tinh chế

Giảm thời gian xử lý luyện kim

Thích hợp cho đồng và kim loại quý tinh chế

Đơn vị duy nhất cho nóng chảy, tinh chế và đúc

Trao đổi nhanh chóng của các lò tàu cho relining

Lò sưởi xoay MAERZ®lò nung

Trong lò lò quay, vật liệu được làm nóng đến nhiệt độ giữa 500 và xấp xỉ. 1.350 ° C. Lò tiêu biểu năng lực là khoảng. 20-120 t / h. Dành cho sưởi ấm lò sưởi quay, tái sinh đầu đốt cũng được áp dụng bên cạnh đầu đốt nóng.

Bàn quay MAERZ®lò nung

Trong lò quay bảng, vật liệu được làm nóng đến nhiệt độ giữa 500 và xấp xỉ. 1.350 ° C. Lò tiêu biểu năng lực là khoảng. 2-20 t / h. ngoài ra đầu đốt nóng, đầu đốt tái sinh cũng được sử dụng để sưởi ấm bàn quay lò.

MAERZ® pusher-type lò nung

Trong lò nướng kiểu, vật liệu là đun nóng đến nhiệt độ giữa khoảng.1.100 và 1.300 ° C. Công suất lò tiêu biểu là khoảng. 50-250 t / h. Để sưởi ấm lò loại pusher, đầu đốt tái sinh cũng được áp dụng bên cạnh đầu đốt nóng.

MAERZ® đi bộ lò sưởi / dầm đi bộ lò nung

Trong lò sưởi đi bộ / lò sưởi,vật liệu được làm nóng đến nhiệt độ lên đến 1.300 ° C. Công suất lò tiêu biểu là khoảng. 30-350 t / h. Để sưởi ấm lò sưởi đi bộ / lò sưởi đi bộ,đầu đốt tái sinh cũng được áp dụng bên cạnh đầu đốt nóng.

MAERZ® pusher-type lò nung

Vật liệu ở dạng tấm được gia nhiệt trong lò pusher kiểu quy mô lớn với nhiệt độ

lên đến 1.32 0 ° C. Lò tiêu biểu biểu diễn là 100-300 t / h. Sưởi ấm là sự kết hợp của đầu đốt phụ, mái nhà và đầu đốt tái sinh

MAERZ® đi bộ chum lò nung

Vật liệu ở dạng tấm được gia nhiệt trong lò chùm có quy mô lớn đến nhiệt độ lên đến 1.300 ° C. Điển hình hiệu suất lò là 100-450 t / h.

Hệ thống sưởi là sự kết hợp của mặt đầu đốt, mái nhà và đầu đốt tái sinh

Đầu ghi MAERZ®Công nghệ

Đầu đốt lửa phẳng ANDRITZ Maerz có được thiết kế xem xét các khía cạnh

tối ưu hóa năng lượng và phát thải giảm. Đầu đốt này có thể hoạt động với tất cả các loại nhiên liệu và không khí sơ bộ. Sau đây giá trị đạt được trong quá trình đốt cháy khí tự nhiên GPL: NOX liên quan đến 5% O2 trong khí thải = <200 mg / Nm3 (tại một nhiệt độ làm nóng không khí của 500 ° C và một nhiệt độ buồng lò 1,270 ° C).

MAERZ® đáy xe lò ủ

Được thiết kế như lò xử lý nhiệt cho một phạm vi nhiệt độ 100 lên đến 1.150 ° C,

để xử lý nhiệt trong các nhà máy rèn, xưởng đúc,các nhà máy xử lý nhiệt chỉ trong

ngành công nghiệp thép cũng như trong ngành kim loại màu ngành công nghiệp kim loại. Phí tối đa: 500 tấn.

MAERZ® kiểu mui xe lò nung

Loại lò này được sử dụng cho toàn bộ quá trình 'rèn thông qua xử lý nhiệt

,cho các ứng dụng đặc biệt. Đang làm việc phạm vi nhiệt độ từ 200 đến xấp xỉ.

1,150 ° C. Mũ trùm hoặc nắp được di chuyển tự động, bằng cách đi du lịch

cần cẩu hoặc thiết bị nâng thích hợp khác.

Xử lý nhiệt MAERZ®lò hầm

Những cây này được sử dụng cho toàn bộ quá trình của "rèn thông qua xử lý nhiệt

,cho các ứng dụng đặc biệt. Nhiệt độ dao động từ 700 đến xấp xỉ. 1,150 ° C. Các

bìa được di chuyển tự động bằng phương tiện của một cần cẩu di chuyển hoặc đủ khác thiết bị nâng.

ANDRITZ Maerz nguồn cung cấp

lò quay hệ thống cho đồng và kim loại quý luyện kim.

Phạm vi sản phẩm bao gồm tan chảy và tinh chế lò cho tiểu học và

sản xuất đồng thứ cấp, cũng như cho các ngành công nghiệp chế biến vật liệu đồng

chẳng hạn như âm cực và chất lượng cao sắt vụn. Hơn nữa, chúng tôi cung cấp bộ chuyển đổi cho đồng và kim loại quý tinh chế.

Công nghệ quy trình tối ưu hóa cho phép sản xuất các sản phẩm chất lượng cao ở

sản xuất dây, ống và định dạng,cũng như sản xuất cực dương cho điện phân.

hình học lò tối ưu. Nguyên liệu được nạp vào trục với một bỏ qua tời. Đầu đốt được lắp đặt hoàn toàn xung quanh phần trục dưới và cung cấp năng lượng nóng chảy. Chất thải khí di chuyển lên trên qua trục làm nóng trước mảnh vụn rắn ở phía trên một phần của trục. Đồng chất lỏng có thể được cung cấp bằng phương tiện của một cái lò nồi hoặc giặt là đến bước quy trình sau.

Lò đốt lò phụ cũng được bổ sung được trang bị lò sưởi cho phép việc nương tựa và có thể tiếp tục điều trị đồng lỏng.Do thực tế đó, cũng phế liệu thấp chất lượng có thể được sử dụng. Đồng nóng chảy được chuyển qua ,tinh chế lò. Năng lực sản xuất lên đến 90 t / h có thể được thực hiện.

Để có sự tan chảy hiệu quả khác nhau chất lượng đồng, ANDRITZ Maerz cung cấp lò trục và lò sưởi. Các Lò trục MAERZ® cho phép làm tan chảy cathodes đồng, dư lượng anode và phế liệu đồng cao cấp với rất hiệu quả năng lượng cao. Hiệu quả cao đạt được bằng đầu ghi MAERZ® hệ thống có điều khiển một đầu ghi và

Ưu điểm:

Nhanh và liên tục nóng chảy

Tối ưu hóa hiệu suất nhiệt

Sấy sơ bộ phế liệu trước dòng khí ngoại tuyến ngược dòng

Áp dụng cho phế liệu khác nhau phẩm chất

Các MAERZ ® TBRC (Top thổi thổi Chuyển đổi) là một đơn vị mục đích chung

cho đồng và kim loại quý sản xuất. Một tính năng trung tâm của TBRC là một quá trình nóng chảy và tinh luyện cao hiệu quả.

Vật liệu đầu vào điển hình là phế liệu đồng các phẩm chất khác nhau, kim loại quý

hợp kim của sản xuất chì và chất nhờn anode từ đồng điện phân. Tùy thuộc vào nhiệm vụ,khác nhau làm mát bằng nước lances được sử dụng cho nóng chảy, quá trình oxy hóa và giảm.

Chịu trách nhiệm về hiệu quả cao là bên cạnh việc sử dụng công nghệ oxy tốc độ quay thay đổi của tàu.Do sự quay trong quá trình tan chảy quá trình, lớp lót nóng liên tục quay bên dưới cái lạnh vật liệu, dẫn đến một hệ thống sưởi tối ưu hiệu quả. Ngoài ra, quá trình tinh luyện được tăng tốc bằng cách trộn liên tục bồn tắm chất lỏng. Để đúc hoặc xóa,toàn bộ tàu chuyển đổi có thể nghiêng đúc vào máy giặt hoặc xe tải.

Năng lực từ 5 đến 50 tấn và thậm chí nhiều hơn có thể được thực hiện bằng cách sử dụng các thiết kế khác nhau

Ưu điểm:

Nhanh chóng và hiệu quả nóng chảy và tinh chế

Giảm điều trị luyện kim lần

Thích hợp cho đồng và kim loại quý tinh chế

Đơn vị duy nhất cho nóng chảy, tinh chế và vật đúc

Trao đổi nhanh chóng của các lò tàu cho relining

Gói kỹ thuật và thiết bị để hiện đại hóa và tối ưu hóa hiện tại cây. Những gói công nghệ này nhằm tăng sản lượng kim loại và hiệu quả luyện kim và tối ưu hóa sử dụng năng lượng bằng cách cải thiện quy trình Công nghệ.Gói tinh chỉnh có chứa trong số khác:

- Tinh chỉnh hệ thống

- Hệ thống đốt có hoặc không có ôxy

- Hệ thống làm sạch nitơ

- tính toán FEM

- Tính toán CFD

Ưu điểm:

- cao hơn đồng đầu ra

- Sản xuất đồng cao cấp

- Rút ngắn thời gian xử lý do hiệu quả quy trình cao hơn

- Phong trào tắm mạnh hơn do khuấy các yếu tố được sắp xếp đặc biệt trong lò nung

- Tối ưu hóa thủ tục hủy do được sắp xếp đặc biệt

- Sử dụng nhiệt tốt hơn do tối ưu hóa truyền nhiệt