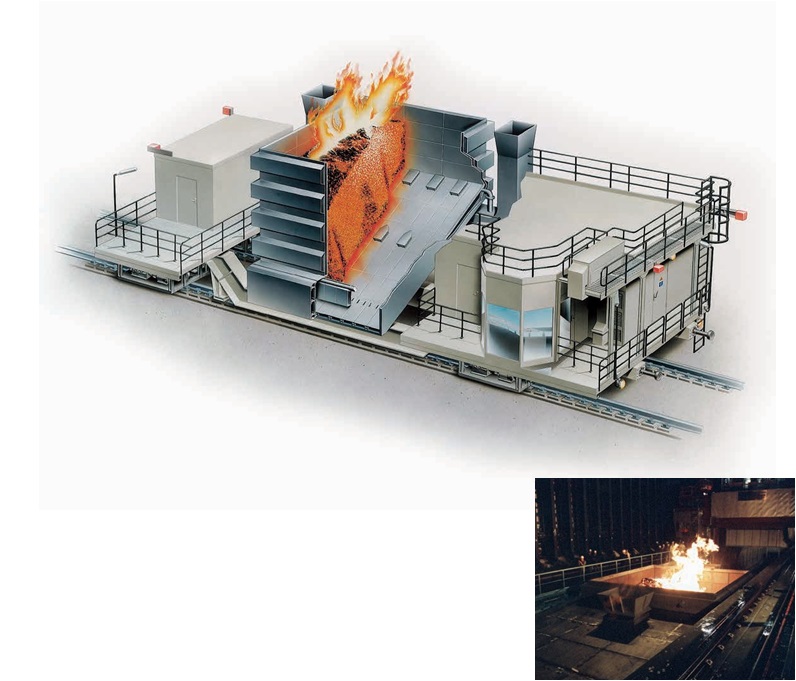

Công ty chúng tôi nhận làm tổng thầu EPC.Chìa khoá chao tay.Các nhà máy sản xuất Than Coke các nhà máy có giải công xuất từ 600.000 tấn/năm đến 2.600.000 tấn năm(Tuỳ thuộc khách hàng lựa chọn).Toàn bộ thiết bị và công nghệ SX do CHLB Đức cung cấp.Các quy trình sản xuất theo công nghệ mới nhất của Châu Âu.Tất cả dây chuyền sản xuất được tích hợp tự động hoá ở mức cao nhất.

Khi nói đến công nghệ nhà máy cốc, thyssenkrupp Uhde là nhà cung cấp được lựa chọn cho các công trình xây dựng mới và cải tạo. Kể từ khi kết hợp bí quyết của các công ty xây dựng và kỹ thuật nhà máy lò cốc trước đây là Dr. C. Otto, Carl Still, Heinrich Koppers và Didier dưới mái nhà của mình, đội ngũ nhân viên giàu kinh nghiệm của thyssenkrupp Uhde đã liên tục phát triển chuyên môn này. Do đó, chúng tôi là công ty duy nhất trên thế giới có thể cung cấp, cung cấp và đưa vào vận hành các nhà máy lò cốc hoàn chỉnh với nhiều kiểu dáng khác nhau từ một nguồn duy nhất.

Những lợi thế là rõ ràng

- Tính linh hoạt cao thông qua nhiều công nghệ độc quyền

- Một giải pháp tùy chỉnh cho từng bộ phận của nhà máy của bạn

- Tình trạng nghệ thuật mới nhất

- Tuân thủ các tiêu chuẩn môi trường mới nhất

- Sản xuất than cốc chất lượng cao cho phần còn lại của chuỗi giá trị của bạn hoặc để bán

- Cải thiện hiệu quả chi phí và khả năng tương thích với môi trường trong sản xuất than cốc của bạn

- Sự gần gũi với khách hàng (sự hiện diện tại địa phương trên toàn thế giới)

- Tính linh hoạt cao trong phạm vi gói công việc (từ các dịch vụ riêng lẻ đến nhà máy trọn gói)

Chúng tôi cung cấp nhiều thập kỷ kinh nghiệm

- trong lĩnh vực EPC quốc tế

- trong việc thực hiện các phần của nhà máy hoặc toàn bộ nhà máy

- trong việc kiểm tra, bảo trì và sửa chữa để kéo dài vòng đời của các nhà máy lò luyện cốc

- trong việc mở rộng hoặc cải tạo các nhà máy hiện có

Hãy xem danh sách tài liệu tham khảo phong phú của chúng tôi (rất nhiều dự án trên khắp thế giới) và tự mình kiểm chứng.

Giải pháp dịch vụ nguồn duy nhất trong suốt vòng đời nhà máy của bạn :Dịch vụ 360° - tăng hiệu quả, tiết kiệm tài nguyên, giảm phát thải.Sửa chữa, kiểm tra và bảo dưỡng pin lò cốc.Với 150 năm kinh nghiệm, thyssenkrupp Uhde cung cấp toàn bộ phạm vi dịch vụ để vận hành trơn tru, tăng sản lượng, giảm thiểu khí thải và kéo dài tuổi thọ của pin:

Việc kiểm tra thường xuyên các pin lò cốc là điều cần thiết để xác định các biến dạng không được phép. Chúng tôi kết hợp năng lực kỹ thuật số và kỹ thuật của mình và sử dụng thông tin để tạo ra giá trị gia tăng có thể đo lường được cho khách hàng.

Kiểm tra ống khói/tường sưởi ấm

Đo lường/phân tích khí thải

Kiểm tra thiết bị cơ khí (tấm bảo vệ tường, cửa, hệ thống giằng)

Kiểm tra máy dịch vụ lò cốc

Nhiệt đồ

Kiểm tra hàng năm đối với pin lò cốc là cần thiết để xác định các vấn đề hoặc khiếm khuyết hiện có có thể gây ra vấn đề trong tương lai. Để ngăn ngừa điều này, kết quả kiểm tra sẽ giúp xác định các bước tiếp theo cần thiết như bảo trì, sửa chữa hoặc tân trang các bộ phận của pin. Điều này sẽ kéo dài tuổi thọ của pin và đảm bảo sản xuất cốc.

Kiểm tra vật liệu chịu lửa như:

Kiểm tra các bức tường sưởi ấm để tìm vết nứt, hư hỏng bề mặt, các khu vực bị biến dạng của tường gạch, đế lò và gạch ốp

Khu vực giá đỡ bị hư hỏng và tường tái tạo

Ống khói sưởi ấm bị chặn

Dòng khí hạn chế chảy qua máy tái sinh

Rò rỉ chéo từ buồng lò đến ống khói sưởi ấm

Gạch xây quá dày và mọc ở phía trên lò

Nhiệt độ đầu lò cao

Kiểm tra các thiết bị cơ khí như:

Hệ thống giằng không điều chỉnh hoặc không hoạt động

Thanh giằng, giá đỡ, thanh giằng bị cong/hỏng, v.v.

Bất kỳ hư hỏng nào đối với lò xo, bu lông chịu áp lực, v.v.

Sự cố ở các bộ phận đóng mở của lò nướng như cửa lò, khung cửa, lỗ sạc, v.v.

Sự cố của hệ thống sưởi ấm như hộp gas/không khí, hệ thống đảo chiều, phân phối gas, v.v.

Sự cố của hệ thống khí thô như đường ống thu khí, ống đứng, v.v.

Ưu điểm của bạn:

Đội ngũ giàu kinh nghiệm với kiến thức chuyên môn sâu rộng về toàn bộ quá trình nấu cốc

Xây dựng các khái niệm bảo trì và sửa chữa

Giải pháp hướng tới tương lai

Ước tính chi phí và tính toán lợi nhuận đầu tư

Nhà máy cốc Schwelgern mới

Công nghệ tiên phong của nhà máy cốc là một phần trong hoạt động kinh doanh hàng ngày của chúng tôi. Hiệu quả và hiệu suất môi trường của các nhà máy của chúng tôi được công nhận trên toàn thế giới. Các nhà máy lò cốc hoàn chỉnh được thiết kế riêng từ một nguồn duy nhất – đó là cam kết của chúng tôi và lợi thế của bạn khi hợp tác với chúng tôi.

Với hàng nghìn nhà máy đã xây dựng, ThyssenKrupp Industrial Solutions là một trong những công ty kỹ thuật hàng đầu thế giới. Đơn vị kinh doanh Công nghệ quy trình của chúng tôi cung cấp các nhà máy hóa chất, nhà máy lọc dầu và nhà máy luyện cốc dựa trên các công nghệ đã được thử nghiệm và kiểm tra của Uhde, trong khi danh mục đầu tư của Đơn vị kinh doanh Công nghệ tài nguyên bao gồm các nhà máy xi măng hoàn chỉnh và hệ thống nghiền của thương hiệu Polysius, cũng như máy móc, nhà máy và hệ thống khai thác, chiết xuất, chuẩn bị, chế biến hoặc vận chuyển hàng hóa.

Với nhiều năm kinh nghiệm trong lĩnh vực EPC, chúng tôi cung cấp cho khách hàng các khái niệm, nghiên cứu thị trường, bố trí nhà máy, thiết kế kỹ thuật, vật tư, dịch vụ sản xuất, lắp dựng và đưa vào vận hành – tất cả đều từ một nguồn duy nhất. Nhân viên của chúng tôi trên khắp các châu lục sử dụng kiến thức và năng lực kỹ thuật của mình để tạo ra các giải pháp sáng tạo và tìm cách bảo tồn tài nguyên thiên nhiên.

Hơn 40 địa điểm tại 25 quốc gia – chia thành sáu khu vực – tạo thành một mạng lưới chặt chẽ cho phép chúng tôi liên kết các dịch vụ của mình với các điều kiện địa phương một cách nhất quán. Nhờ

chuyên môn tại chỗ và mạng lưới toàn cầu này, chúng tôi có thể thiết lập các tiêu chuẩn mang đến cho khách hàng lợi thế cạnh tranh thực sự.

Các khái niệm dịch vụ toàn diện của chúng tôi tính đến toàn bộ vòng đời của một nhà máy. Chúng tôi cung cấp dịch vụ phụ tùng OEM và quản lý bảo trì hoàn chỉnh, cũng như các dự án bảo dưỡng, hiện đại hóa và chuyển đổi.

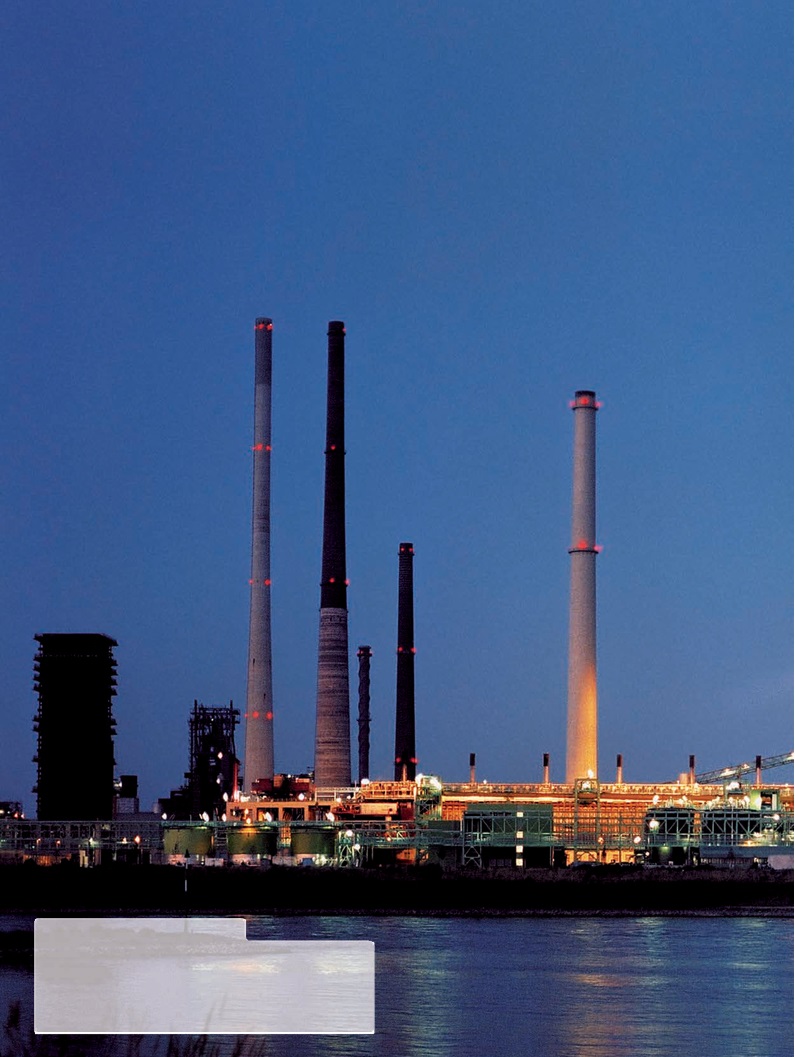

Kế hoạch xây dựng nhà máy lò cốc Schwelgern tại ThyssenKrupp Stahl AG ở Duisburg/Đức - nhiều dự án đã bắt đầu vào đầu những năm 1990.

Trong suốt hơn 100 năm lịch sử của nhà máy lò cốc August Thyssen,

các khu nhà ở tại quận Bruckhausen của Duisburg ngày càng gần hơn với ranh giới của công trường xây dựng. Theo thời gian,những lời phàn nàn của cư dân về khí thải từ các công trình và yêu cầu đóng cửa nhà máy lò cốc ngày càng trở nên cấp thiết hơn.

Vì nhà máy lò cốc cũ ở Bruckhausen không còn có thể được cải tạo để tuân thủ các yêu cầu sinh thái hiện đại, nên các kế hoạch đã được hình thành để thay thế nó bằng một cơ sở mới. Lý tưởng nhất là nhà máy mới nên được đặt bên ngoài các khu dân cư đông đúc nhưng vẫn đủ gần nhà máy thép để đảm bảo cung cấp 2,5 triệu tấn than cốc mỗi năm theo yêu cầu của hai lò cao lớn ở Duisburg-Schwelgern và duy trì mạng lưới khí đốt giữa các lò luyện thép và nhà máy điện. Một địa điểm thích hợp cho nhà máy lò luyện than cốc mới.

Các kỹ sư của ThyssenKrupp Industrial Solutions đã tham gia vào quá trình thiết kế nhà máy lò cốc Schwelgern ngay từ đầu. Bắt đầu từ năm 1996, họ đã phác thảo các khái niệm kỹ thuật dựa trên công nghệ hiện đại của riêng họ dành cho lò cốc và nhà máy xử lý khí, đồng thời biên soạn các tài liệu xin cấp phép cần thiết và phân tích an toàn.

Vào tháng 11 năm 1998, giấy phép cho dự án đã được cấp và quá trình thiết kế chi tiết đã bắt đầu ngay sau đó. Khi giai đoạn thiết kế đang diễn ra sôi nổi, có tới 200 kỹ sư của chúng tôi tham gia triển khai các khái niệm thiết kế. Hơn 12.000 tài liệu kỹ thuật đã được tạo ra với sự hỗ trợ của thiết bị hiện đại trong giai đoạn thiết kế kéo dài 3 năm.

Trong vòng ba năm kể từ khi động thổ chính thức vào tháng 3 năm 2000 và đặt viên đá nền móng vào tháng 7 năm 2000,.nhà máy lò cốc hiện đại nhất, thân thiện với môi trường nhất và về kích thước, độc đáo nhất thế giới đã hình thành trên cơ sở kỹ thuật do ThyssenKrupp Industrial Solutions thực hiện.

Việc đưa nhà máy vào vận hành bắt đầu vào ngày 20 tháng 12 năm 2002 bằng cách nung nóng pin 2 dưới sự giám sát chặt chẽ của đội ngũ kỹ thuật giàu kinh nghiệm của chúng tôi. Khi từng mô-đun chức năng riêng lẻ và từng bộ phận của nhà máy đi vào hoạt động, nó đã chứng minh các khái niệm kỹ thuật được lựa chọn cho nhà máy và xác nhận việc xử lý thành công dự án của các bên liên quan, những người có tinh thần đồng đội đặc biệt. Than cốc đầu tiên được đẩy vào pin 2 vào ngày 13 tháng 3 năm 2003, sớm hơn khoảng 6 tuần so với kế hoạch và vào pin 1 vào ngày 21 tháng 5 năm 2003, sớm hơn 3 tháng so với dự kiến.

Sử dụng các công nghệ thân thiện với môi trường hiện đại nhất và mức độ tự động hóa cao nhất có thể, nhà máy lò cốc Schwelgern đạt công suất sản xuất 2,64 triệu tấn cốc mỗi năm và 155.000 m3 khí lò cốc mỗi giờ, thiết lập các tiêu chuẩn mới trên toàn thế giới.

Thách thức mà các kỹ sư thiết kế nhà máy phải đối mặt là đánh giá các pin lò cốc cho công suất than là 10.600 tấn/ngày - tương đương với sản lượng cốc khoảng 2,6 triệu tấn/năm - trong khi giảm thiểu yêu cầu về nhân sự vận hành. Đồng thời, phải cân nhắc đến những hạn chế do không gian xây dựng rất hạn chế, cộng với ngân sách eo hẹp và nhu cầu bảo vệ môi trường tốt nhất có thể..Thách thức đã được chấp nhận và các yêu cầu đã được đáp ứng đầy đủ bằng cách sử dụng các khái niệm được phát triển thông qua kinh nghiệm và chuyên môn tích lũy trong nhiều dự án quốc tế

Chúng tôi tự hào rằng công trình kỹ thuật của chúng tôi đã đóng góp to lớn vào việc xây dựng thành công một nhà máy luyện cốc với các pin lò luyện cốc lớn nhất thế giới. Các tính năng sau đây đặc biệt đáng chú ý:

Kích thước lớn của các buồng lò cho phép đạt được sản lượng than quy định chỉ bằng hai pin, mỗi pin có 70 lò, trong đó yêu cầu không gian tương đối nhỏ. Các hoạt động nạp và đẩy cốc cần thiết chỉ được thực hiện bằng một bộ máy bảo dưỡng lò.Hệ thống giằng CONTROLPRESS® đã được chứng minh là đảm bảo ứng suất trước và độ kín khí cần thiết của các bức tường chịu lửa của các lò rất cao trong mọi điều kiện vận hành.Các pin được làm nóng bằng đầu đốt thổi được thiết kế đặc biệt có thể vận hành trong phạm vi kiểm soát rộng và đảm bảo làm nóng đồng đều, có kiểm soát từng khối chịu lửa của pin.Việc lựa chọn cẩn thận các vật liệu và thiết bị phù hợp cho phép dự án nằm trong ngân sách mà không làm giảm các tiêu chuẩn chất lượng cần thiết cho hoạt động an toàn của nhà máy.

Hệ thống sưởi ấm cho quá trình đốt cháy NOx thấp, được thiết kế đặc biệt cho các lò lớn này, được trang bị hệ thống cung cấp không khí 3 giai đoạn. Khoảng một nửa không khí đốt cháy đi vào đáy của vùng sưởi ấm thông qua ống dẫn khí, trong khi nửa còn lại đi vào vùng sưởi ấm thông qua hai cổng không khí được bố trí ở các mức khác nhau trên thành chất kết dính. Các buồng tái sinh được chia theo chiều dọc để cho phép kiểm soát riêng luồng không khí đáy và luồng không khí thành. Điều này tạo ra một chiều dọc tối ưu temperature distribution over the heating

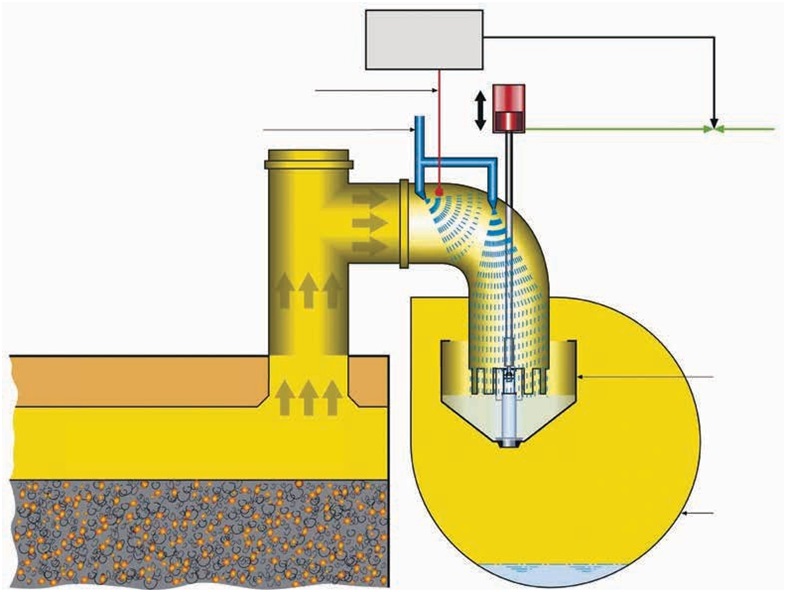

Hệ thống điều chỉnh áp suất EnviBATTM cải tiến, trước đây là PROven®*, để kiểm soát áp suất buồng đơn cho phép điều chỉnh áp suất trong từng buồng lò riêng lẻ theo tỷ lệ tạo khí thô thực tế, cung cấp mức áp suất tối ưu cho điều kiện cốc hóa nhất định. Bản thân đường ống thu khí được vận hành dưới chế độ hút và van EnviBATTM được kích hoạt bằng khí nén kiểm soát áp suất ngược trong buồng. Hệ thống điều khiển dựa trên việc điều chỉnh mức nước bên trong van EnviBATTM, cung cấp

Áp suất buồng thấp được thiết lập vào lúc bắt đầu thời gian cốc hóa để lượng khí thô lớn được tạo ra trong giai đoạn này được xả ra mà không có áp suất khí cao trên cửa lò. Do đó, khí thải từ cửa và đỉnh lò được ngăn chặn gần như hoàn toàn.

Khi quá trình cốc hóa diễn ra, áp suất buồng tăng dần theo tốc độ giảm của tốc độ tạo khí bên trong lò. Khi đầu ra khí gần đến cuối quá trình cốc hóa, áp suất trong lò tăng lên đến mức không thể hút không khí vào ở các cửa. Điều này bảo vệ các bức tường chịu lửa khỏi bị cháy ở vùng cuối của buồng, do đó kéo dài tuổi thọ của lò.cũng đảm bảo rằng khí nạp được giữ lại trong hệ thống khí thô vì các ống đứng và do đó, các buồng lò được hút khi quá trình nạp diễn ra. Cửa lò than cốc có hệ thống niêm phong hiệu quả và nắp ống đứng được niêm phong bằng nước là các biện pháp an toàn hơn nữa để ngăn ngừa khí thải từ pin.

Ban đầu, người ta đã lên kế hoạch trang bị cho nhà máy lò cốc Schwelgern một hệ thống làm mát cốc khô để đáp ứng các yêu cầu bảo vệ môi trường và thu hồi năng lượng từ cốc nóng. Tuy nhiên, xét đến thực tế là nhu cầu năng lượng tại địa điểm nhà máy thép Duisburg đã được đáp ứng phần lớn và với lợi nhuận đầu tư thấp từ năng lượng thu hồi được, người ta đã quyết định phát triển một hệ thống làm nguội ướt tối ưu có thể đáp ứng các yêu cầu bảo vệ môi trường

Khái niệm kỹ thuật dựa trên hệ thống làm nguội ướt đã được sử dụng thành công trong nhiều năm tại nhà máy lò cốc của nhà máy thép Krupp Mannesmann. Hệ thống này có các tính năng thân thiện với môi trường tương đương với làm nguội khô, có độ tin cậy cao và ổn định cốc trong quá trình làm nguội.

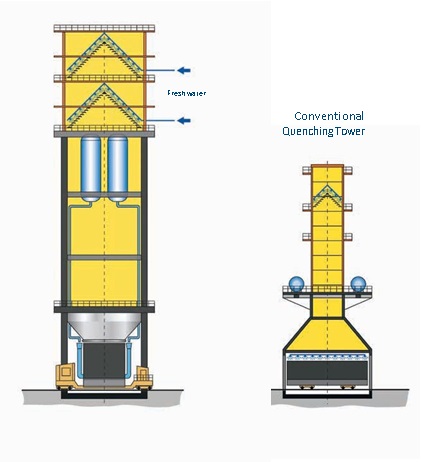

Do đó, hệ thống làm nguội ướt CSQ đã được phát triển, được chấp nhận là tương đương với hệ thống làm nguội cốc khô ngay cả theo các quy định bảo vệ môi trường rất nghiêm ngặt của Đức. Hệ thống này bao gồm các đơn vị chức năng sau:

Phần lớn nước làm nguội được đưa vào lớp cốc nóng từ bên dưới trong xe làm nguội CSQ. Hỗn hợp hơi nước và nước phát triển trong khu vực tiếp xúc làm nguội cốc nhanh chóng và đẩy cốc lên trên. Khi cốc rơi xuống một lần nữa, các hạt mịn được tách ra khỏi hạt thô và cốc được ổn định. Sự hình thành khí thải được giảm đáng kể nhờ tốc độ làm mát cao. Trên thực tế, lượng khí thải này thấp hơn trong quy trình CSQ so với trong hệ thống làm mát khô

Tháp làm nguội CSQ cao khoảng 70 m và có hai tầng bộ tách vách ngăn hình vây được cấu hình đặc biệt để loại bỏ bụi. Hơi bốc lên cũng được rửa bằng nước và ngưng tụ một phần. Do đó, lượng khí thải dạng hạt được ngăn ngừa phần lớn và thấp hơn so với hệ thống làm mát khô.

Nước tôi tái chế được làm sạch trong bể lắng nước tôi. Trầm tích than cốc được tái chế thành than cốc thiêu kết.

Hệ thống CSQ, được triển khai lần đầu tiên dưới dạng hoàn chỉnh tại nhà máy lò cốc chwelgern, là một quy trình làm nguội ướt hiệu quả, mang lại hiệu suất môi trường cao với mức đầu tư tương đối thấp

Một nhà máy xử lý khí hiện đại sẽ được lắp đặt tại địa điểm Schwelgern. Nhà máy phải đáp ứng các quy định bảo vệ môi trường hiện hành đối với nước và không khí trong khi vẫn tuân thủ ngân sách eo hẹp. Địa điểm xây dựng hiện có – nằm giữa các pin và bờ sông Rhine – đòi hỏi phải sắp xếp các phân đoạn nhà máy một cách chặt chẽ và các tuyến đường ngắn cho khí đốt và tiện ích.

Nhà máy được thiết kế bởi các kỹ sư của chúng tôi với sự hợp tác chặt chẽ với các chuyên gia của nhóm kỹ sư ThyssenKrupp Stahl, sử dụng các quy trình hiện đại và thiết bị mới nhất, và là giải pháp tối ưu về mặt kinh tế và sinh thái

Để đạt được độ tin cậy cao nhất có thể, các hạng mục thiết bị chính được đánh giá với công suất dự phòng 50%. Chi phí được giữ trong ngân sách đã chỉ định mặc dù đã áp dụng các biện pháp mở rộng để giảm thiểu khí thải, ô nhiễm nước và tiếng ồn.

Hệ thống làm mát khí trước bao gồm sáu bộ làm mát chính dạng ống nằm ngang, bốn bộ đang hoạt động và hai bộ ở chế độ chờ. Khí thô từ các pin được làm mát trong các bộ làm mát chính xuống khoảng 24 °C. Nước nóng được rút ra từ giai đoạn làm mát trên cùng để sưởi ấm. Hàm lượng hắc ín của khí được giảm xuống dưới 10 g/m3 (STP) bằng ba bộ lọc tĩnh điện, hai bộ đang hoạt động và một bộ ở chế độ chờ. Sau đó, khí được nén trong các bộ xả khí đến áp suất 175 mbar. Một bộ xả được dẫn động bằng hơi nước, bộ thứ hai được dẫn động bằng một động cơ điện và bộ thứ ba là một bộ dự phòng được cung cấp cả hai loại truyền động.tách khỏi luồng khí trước khi đến < 0,5 g/m3 (STP) và hàm lượng NH

đến và nhiên liệu thân thiện với môi trường đi vào bộ làm mát trước được xử lý và/* 0,02 g/m3 (STP). Hơi được tách được chiết vào nhựa đường thô và nước. Nhựa đường thô có hàm lượng nước dưới 3% là sản phẩm có thể bán được và được bơm vào các bể chứa nhựa đường để lưu trữ trung gian. Chất rắn được loại bỏ khỏi nhựa đường bằng cách ly tâm và được tái chế thành than cốc. Chất lỏng amoniac dư thừa được đưa vào hệ thống tách H2S / NH3 để xử lý thêm Khí nén trong máy hút được làm sạch trong máy lọc khí ở mức độ cần thiết cho mục đích sử dụng tiếp theo. Hệ thống khử lưu huỳnh khí dựa trên quy trình CYCLASULF®.

Trong quy trình này, do các kỹ sư của chúng tôi phát triển, hàm lượng H2S được giảm.xuất vào mạng lưới khí của nhà máy thép.trong các cột giải hấp được xử lý trong một đơn vị COMBICLAUS® để sản xuất lưu huỳnh lỏng, đồng thời phân hủy amoniac thành các thành phần N2 và H2. Các khí còn lại được tái chế thành các đường ống dẫn khí thô, dẫn đến không phát thải bất kỳ khí thải nào. Để đáp ứng đầy đủ các yêu cầu bảo vệ môi trường, một đơn vị COMBICLAUS® dự phòng được cung cấp.

Giai đoạn rửa cuối cùng là máy rửa BTX, tại đó benzen, toluen và xylen được loại bỏ khỏi khí đến hàm lượng còn lại dưới 8 g/m3 (STP). Đồng thời, hàm lượng naphthalen được giảm xuống dưới0,1 g/m3 (STP). Sau khi xử lý trong các bước tinh chế này, khí lò cốc là một

Để có thể vận hành nhà máy lò cốc Schwelgern ở hiệu suất tối ưu, nhà máy phải được trang bị công nghệ tự động hóa hiện đại nhất. Mục đích của việc tự động hóa các trình tự quy trình là tạo điều kiện cho các sửa đổi dài hạn cần thiết để đáp ứng các yêu cầu bảo vệ môi trường.

ThyssenKrupp Industrial Solutions đã tham gia thành công vào việc tự động hóa các nhà máy lò cốc từ năm 1980.

Các hệ thống tự động hóa luôn được điều chỉnh theo yêu cầu cụ thể của khách hàng và nhà máy lò cốc Schwelgern cũng không ngoại lệ. Thiết kế mô-đun của các hệ thống tự động hóa ủng hộ cách tiếp cận này.

Để đáp ứng thách thức, cấu trúc hệ thống sau đây đã được phát triển dưới sự bảo trợ của kiến trúc tự động hóa COKEMASTER®:

Hệ thống đo AutoThermTM sử dụng sáu đầu cảm biến hồng ngoại để đo nhiệt độ bề mặt của hai bức tường gia nhiệt ở ba mức khác nhau trong mỗi lần đẩy cốc. Nói cách khác, các bức tường gia nhiệt được quét nhiệt cho phép có được cái nhìn tổng quan chính xác về sự phân bố nhiệt độ

trong mỗi bức tường gia nhiệt. Mục đích là giữ cho sự phân bố nhiệt độ trong các bức tường gia nhiệt đồng đều nhất có thể và phát hiện bất kỳ thay đổi nào.

Hệ thống ManuThermTM là một nhiệt kế hồng ngoại có bộ nhớ dữ liệu tích hợp để thực hiện các phép đo thủ công tại các ống khói sưởi ấm. Nhiệm vụ chính của nó là đo nhiệt độ ống khói sưởi ấm khi không có phép đo AutothermTM nào khả dụng, ví dụ như khi không có quá trình đẩy than cốc nào diễn ra vì lý do vận hành. Ngoài ra, có thể thực hiện các phép đo tại chỗ chi tiết khi AutoThermTM phát hiện ra các vấn đề về sưởi ấm. Các phép đo nhiệt độ này được đưa vào hệ thống máy tính và có thể được sử dụng để tính toán và đánh giá thêm.

Hệ thống BatControlTM tính toán lượng nhiệt cần thiết cho pin, có tính đến tất cả các hoạt động có liên quan.Các thông số như chất lượng than, độ ẩm than, lịch trình đẩy cốc, v.v. Tình trạng gia nhiệt được kiểm soát tự động và lượng nhiệt đầu vào được điều chỉnh ngay lập tức khi phát hiện ra lỗi, chẳng hạn như chậm trễ trong sản xuất hoặc thay đổi nhiệt độ.

Hệ thống PushSchedTM là chương trình tính toán lịch trình đẩy và nạp tự động được thiết kế để hỗ trợ đội ngũ vận hành. Kế hoạch sản xuất được tính toán lại liên tục sau mỗi hoạt động đẩy cốc, xem xét các tình huống vận hành đặc biệt như "lò nướng có thời gian nấu cốc kéo dài" hoặc "lò nướng ngừng hoạt động". Lịch trình sản xuất kết quả được truyền đến các máy. Xác nhận nhận được từ các máy lò nướng được chuyển tiếp đến.

Hệ thống kiểm soát dơi để tự động điều chỉnh nhiệt độ.

Hệ thống GasControlTM là một mô hình quy trình cho các nhà máy xử lý khí. Mô hình quy trình bao gồm trình mô phỏng thương mại CHEMCAD cho các nhà máy hóa chất cộng với các mô-đun mở rộng do Uhde* phát triển cho từng máy móc và thiết bị cụ thể của lò cốc. Mô hình quy trình GasControlTM sử dụng các cân bằng khối lượng hóa học và nhiệt động lực học và các luồng để đánh giá từng đơn vị xử lý khí riêng lẻ, xác định các luồng đầu vào và đầu ra, và liên kết chúng theo sơ đồ dòng chảy của nhà máy. Mô hình được cung cấp các biến quy trình trực tuyến cần thiết của thiết bị đo lường của nhà máy theo chế độ thời gian thực hệ thống điều khiển quy trình) và quy trình được tính toán động. Bằng cách thay đổi các thông số điều khiển (ví dụ: tốc độ hơi, tốc độ nước, v.v.) trong nhà máy ảo này, có thể tối ưu hóa kết quả vận hành. Các thông số điều khiển mang lại kết quả vận hành tốt nhất được truyền lại cho thiết bị đo lường của nhà máy để thiết lập các bộ điều khiển cục bộ trong nhà máy "thực". Tất cả dữ liệu quan trọng có thể "được hiển thị trên màn hình, báo cáo và biểu đồ xu hướng. Mô hình này không chỉ là một công cụ mạnh mẽ để tối ưu hóa và tự động hóa nhà máy - nó cũng có thể được sử dụng ở chế độ mô phỏng ngoại tuyến như một công cụ đào tạo cho người vận hành.

Nhà máy, sản xuất ,than cốc . Công nghệ Luxembourg.

Cung cấp thiết bi và chuyển giao công nghệ

Tài liệu PDF

GIỚI THIỆU

Với danh mục các công nghệ cokemaking hoàn chỉnh, Luxembourg là công ty hàng đầu trong việc thiết kế và cung cấp các thiết bị cokemaking hiện đại đáp ứng các tiêu chuẩn cao nhất về hiệu quả hoạt động và hiệu suất môi trường.

Chúng tôi cung cấp các giải pháp phù hợp và hiện đại cho các dự án xây dựng chìa khóa trao tay, hiện đại hóa cũng như sửa chữa nóng. Trong đối thoại liên tục với khách hàng, chúng tôi xác định tất cả các bước quy trình trong một cách tiếp cận toàn cầu và phát triển các khái niệm cho phù hợp. Điều này bao gồm nghiên cứu về lợi nhuận, quản lý dự án cộng với sản xuất và kiểm soát chất lượng. Do đó, một trọng tâm đặc biệt là hiệu quả và hiệu suất môi trường.

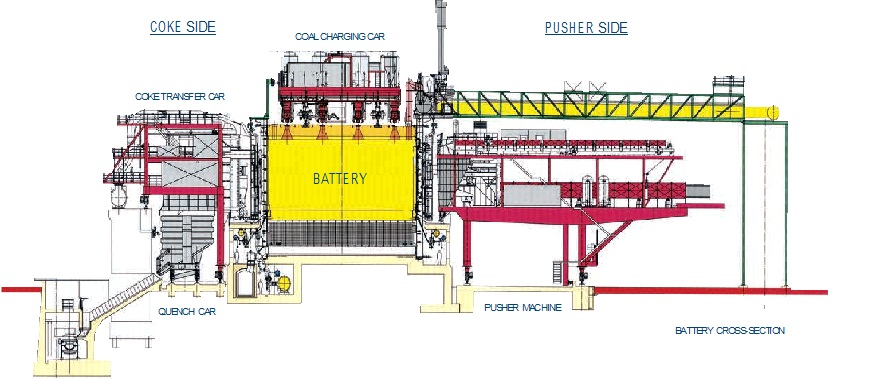

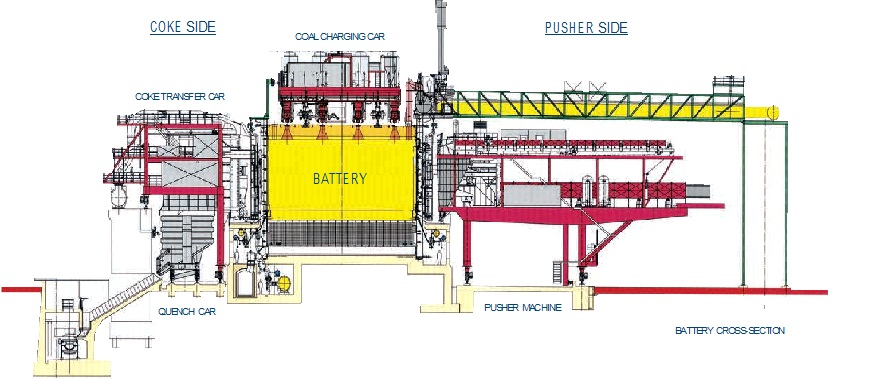

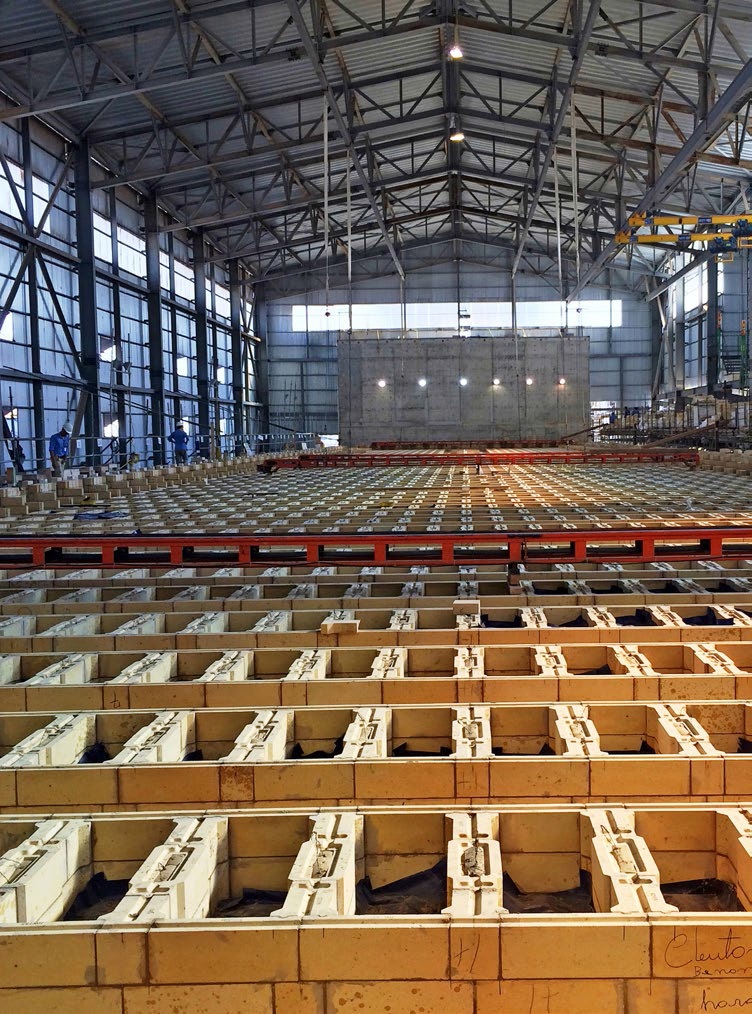

Danh mục của chúng tôi bao gồm thiết kế và xây dựng các nhà máy cokemaking hoàn chỉnh, pin coke, than và coke xử lý, coke quenching cây, than cốc khí điều trị, sản phẩm phụ và các nhà máy phụ trợ. Việc tích hợp công nghệ máy cốc của Schalke làm cho Luxembourg trở thành một công ty toàn cầu về các dự án côn đồ - từ việc chuẩn bị than để đưa vào lò nung đến việc phân phối than cốc trong các phân số thích hợp cho người sử dụng cuối cùng. Các nhà máy và thiết bị của chúng tôi đáp ứng được các tiêu chuẩn cao nhất về năng suất và chất lượng của than cốc, kiểm soát khí thải, tiêu thụ năng lượng, thân thiện với người sử dụng và an toàn thực vật.

NGUỒN THAN CÔC

Tính phí sạc và sạc hàng đầu

Luxembourg áp dụng phương pháp sắp xếp nhà máy tiên tiến nhất và các kỹ thuật vận hành cho việc thiết kế và xây dựng các lò nướng than coke. Dựa vào hơn bốn mươi năm kinh nghiệm trong công nghệ làm cốc, Luxembourg nắm giữ bí quyết độc quyền và có thể tài trợ cho các tài liệu tham khảo về công nghệ cao trong lĩnh vực sản xuất đồ uống trên toàn thế giới.

Tùy thuộc vào nhu cầu và yêu cầu của khách hàng, chúng tôi cung cấp thiết kế riêng và công nghệ tiên tiến cho các loại pin coke của pin hàng đầu cũng như loại sạc tem. Trong lĩnh vực pin sạc pin hàng đầu, Luxembourg ủng hộ khái niệm pin lò Jumbo với lợi thế đáng kể về sinh thái và tuổi thọ pin lâu. Pin cốc của Luxembourg của loại sạc đóng dấu phân biệt với cấu trúc pin mạnh đặc biệt, sự đốt cháy tối ưu và đặc biệt phát triển các tính năng bảo vệ môi trường.

Cho dù công nghệ sạc được chọn, pin được thiết kế bởi Luxembourg đã tích hợp những phát triển công nghệ mới nhất nhằm đảm bảo cuộc sống chiến dịch lâu dài, năng suất cao và tuân thủ đầy đủ các tiêu chuẩn tiên tiến nhất về kiểm soát ô nhiễm.

CÁC TÍNH NĂNG PHÙ HỢP MÔI TRƯỜNG

Các mặt hàng độc quyền cho sản xuất coke sinh thái thân thiện

Luxembourg theo đuổi một chính sách liên tục cải tiến và phát triển các công cụ công nghệ và giải pháp của nó, do đó đề xuất một loạt các tính năng thiết kế đặc biệt sáng tạo:

SOPRECO ® Hệ thống để kiểm soát áp suất cho từng lò riêng lẻ trong một lò nướng than cốc trong toàn bộ quá trình cốc, và do đó làm giảm phát thải không lưu tới 90%; SUPRACOK ™ hệ thống tự động hóa để cải thiện hoạt động và môi trường biểu diễn;

Các cửa lò than cốc được thiết kế đặc biệt phù hợp với yêu cầu thực tế cho một hệ thống bảo trì và thân thiện với môi trường thấp;

Hệ thống sưởi ấm cho nồng độ NOx và CO tối thiểu, phân bố nhiệt độ đồng đều và tiêu hao nhiên liệu tối ưu;

Hệ thống gạch đặc biệt được thiết kế đặc biệt để ổn định tường lửa sưởi ấm và độ kín khí.

HỆ THỐNG MÁY CHO COKE

Thêm một tài sản quan trọng trong công nghệ cốc lò

Bằng cách tích hợp bộ phận máy móc lò nướng lòe của công ty Schalker Eisenhütte Maschinenfabrik của Đức, Luxembourg đã tăng cường đáng kể danh mục đầu tư của mình trong công nghệ côn trùng, bao gồm xe nạp điện than, máy đẩy, xe chở than cốc, ô tô ướt, hệ thống cần cẩu cho việc làm khô như là bảo dưỡng và xe ô tô phục vụ.

Các hệ thống tự động hóa và điều khiển liên quan đảm bảo hoạt động an toàn của pin với tất cả các bước di chuyển được tự động hóa đầy đủ và chính xác. Tất cả các máy đều được trang bị các hệ thống kiểm soát khí thải hiệu quả cao, để đạt được các quy định nghiêm ngặt về môi trường. Hơn nữa, để cải thiện thời gian chu trình, nâng cao trách nhiệm của nhà máy và giảm nhân lực, các máy cốc lò của Luxembourg có thể được trang bị một hệ thống tự động cho các hoạt động tổng thể manless.

Nhờ công nghệ tiên tiến này, các loại lò nướng coke hiện đại nhất và lớn nhất thế giới có thể được trang bị máy cốc tự động đáp ứng các tiêu chuẩn cao nhất về năng suất coke, kiểm soát khí thải, thân thiện với người sử dụng và an toàn thực vật .

THAN COKE

Tuân thủ môi trường tốt nhất cùng với việc thu hồi năng lượng

Trong lĩnh vực làm nguội than cốc, Luxembourg cung cấp cả hệ thống làm nguội cốc khô và ướt, với tất cả các thiết bị liên quan và các tính năng công nghệ để đạt được sự tuân thủ môi trường tốt nhất và phục hồi năng lượng.

Hệ thống ngâm ướt

Trong quá trình ướt, Luxembourg đã phát triển công nghệ riêng của mình gọi là "Lo-Mo Type", có độ ẩm thấp. Hiệu quả loại bỏ bụi cao đạt được theo cách gấp đôi bởi hệ thống giảm bụi và rửa bằng hơi nước. Theo cách đó đạt được hàm lượng bụi dưới 10g / tấn coke và nước cốc dưới 3%.

Hệ thống sấy khô

Thông qua liên minh chiến lược với IHI Corporation trong liên doanh Luxembourg IHI, Tập đoàn cung cấp công nghệ làm khô cốc khô (CDQ), dựa vào thành tích đã được chứng minh của nhà máy CDQ. Đang được cải tiến liên tục, công nghệ CDQ đảm bảo bảo vệ môi trường tốt nhất, phục hồi năng lượng hiệu quả cao, tối ưu hóa chất lượng sản phẩm và hoạt động lâu dài, ổn định với chi phí thấp.

XỬ LÝ LÒ NUNG COKE

Một loạt các quy trình

Sản xuất khí đốt coke và việc thu hồi các sản phẩm phụ có liên quan là điều vô cùng quan trọng trong quá trình sản xuất đồ uống và làm đồ sắt khi đưa ra khái niệm toàn cầu có trách nhiệm với môi trường với chi phí đầu tư hạn chế.

Về mặt này, Luxembourg đã thiết lập một hợp tác chiến lược với công ty Đức DMT GmbH & Co. KG và có thể cung cấp thiết kế và xây dựng hệ thống xử lý khí đốt coke hoàn chỉnh (COG) và các nhà máy thu hồi sản phẩm, bao gồm:

Làm mát bằng khí

Tách dầu

Lọc nước than

NH 3 loại bỏ

Sản xuất sulfat amoni

H 2 S loại bỏ

Phục hồi Benzen (BTX)

Phục hồi Naphthalene

Ngân hàng về tài liệu tham khảo và chuyên môn về âm thanh của cả hai công ty, danh mục đầu tư của chúng tôi về xử lý khí coke bao gồm một loạt các dịch vụ chà bằng khí và các giải pháp chiết xuất sản phẩm, có sẵn trong nhiều kết hợp và cấu hình để đáp ứng bất kỳ yêu cầu cụ thể. Các bí quyết phát triển nội bộ của các nhóm Luxembourg / DMT được đưa vào nghiên cứu khả thi, cải tiến lò cốc, các dự án trồng cây xanh, kiểm tra nhà máy hoặc hỗ trợ hoạt động.

TỰ ĐỘNG HOA NHÀ MÁY COKE

Một hệ thống tự động cho hoạt động nhà máy coke mịn

Nhờ SUPRACOK ™, hệ thống tự động cấp 2 cho các lò nung coke do Luxembourg phát triển, các nhà khai thác lò than cốc có thể dựa vào công nghệ tự động tiên tiến để đạt được hiệu năng hoạt động tốt nhất trong khi đáp ứng các tiêu chuẩn môi trường nghiêm ngặt hơn.

SUPRACOK ™ là một công cụ hiện đại và thân thiện giúp nâng cao tính ổn định và năng suất hoạt động, đạt được chất lượng coke liên tục, giảm tiêu thụ nhiên liệu, hạn chế phát thải môi trường và tăng tuổi thọ pin.