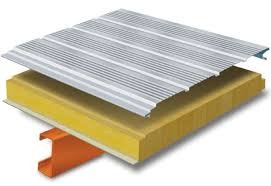

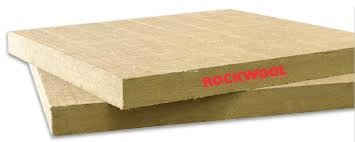

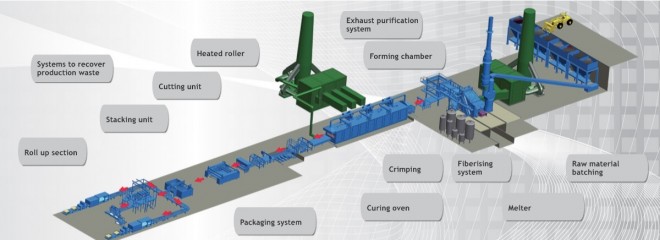

Dây chuyền sản xuất tấm (rockwool).Cách nhiệt+chống cháy).Ytalia.

Cung cấp thiết bị và chuyển giao công nghệ

Plate production line (rockwool). Heat insulation + fireproof) .Talia.

Equipment supply and technology transfer

Trộn, bảo quản và cân đối nguyên liệu cho dây chuyền sản xuất đá len

Hệ thống kho, trộn và cân đối nguyên liệu được đặt tại đầu các dây chuyền sản xuất len đá .

Từ sự tan chảy của sự pha trộn của nguyên liệu (chủ yếu là đá bazan và dolomite), chúng được sản xuất từ các sợi len bằng đá với các hệ sợi hoá thích hợp.

Có thể thêm vào hỗn hợp một số loại xỉ (như lò cao, đồng), các chất phụ gia khác nhau để có được một chất xơ "sinh học" và xử lý hợp lý chất thải.

Hệ thống kho, trộn và cân đối nguyên liệu bao gồm: một loạt các phễu để lưu trữ và tích lũy nguyên liệu (các loại đá bazan, dolomit, xỉ, than bánh, than cốc),hệ thống cân, chiết và trộn,hệ thống cho ăn mà vận chuyển hỗn hợp đến lò nung chảy.

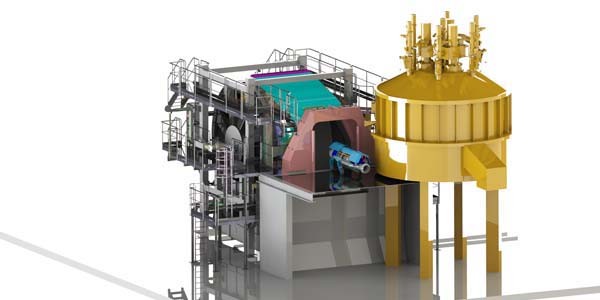

Lò nóng chảy cho dây chuyền sản xuất len đá

Các lò nóng chảy được sử dụng trong các nhà máy sản xuất len đá , cho phép sự hợp nhất của nguyên liệu.Gamma Meccanica SpA đề xuất hai loại lò nóng chảy :

Lò Cupola (than cốc) Máy điện

Lò Cupola, lò nung nóng chảy đầu tiên

Các lò vòm sử dụng đốt của than cốc và không khí nóng để làm tan chảy hỗn hợp nguyên liệu biến nó thành sự tan chảy.

Đá nóng chảy được chuyển thành sợi len đá .

Loại lò nung nóng này có thân máy chủ yếu gồm thép đặc biệt chịu được nhiệt độ cao ("thép cho lò hơi"), sự nóng chảy xảy ra ở nhiệt độ cao và cơ thể của lò được làm mát bằng nước. Việc tuần hoàn chất lỏng làm mát xảy ra với hệ thống tuần hoàn tự nhiên mà không cần bơm của máy bơm, làm cho hệ thống an toàn ngay cả trong trường hợp tia đen. Không cần các hệ thống phát điện khẩn cấp. Một số bộ phận được bọc trong vật liệu chịu lửa đặc biệt (xiphon, đầu ra của chất lỏng vv).

Những ưu điểm chính của lò vòm này là:

Có thể tắt / bật trong một thời gian ngắn;

Giảm chi phí và bảo trì dễ dàng;

Khả năng tái chế chất thải của dây chuyền sản xuất biến nó thành than bánh;

Tính linh hoạt cao.

Các lò vòm của Gamma Meccanica SpA được thiết kế cho công suất 1,5-2 tấn / h đến 12 t / h (thành phẩm).

Máy hàn điện, loại lò nóng chảy thứ hai

Gamma Meccanica SpA cũng cung cấp máy nấu điện .

Sự tan chảy của nguyên liệu thu được bằng điện năng được tạo ra bởi các điện cực đắm trong lớp tan chảy. Ưu điểm chính của máy cắt điện cho dây chuyền sản xuất len đá là: Sử dụng điện thay coke; Có khả năng tái chế tất cả các loại chất thải (không cần biến chúng thành than bánh);Tiêu thụ năng lượng thấp và hiệu quả của quá trình nóng chảy.

Hệ thống lọc khói và bụi cho dây chuyền sản xuất len đá

Các hệ thống khói và lọc bụi đảm bảo tuân thủ các giới hạn phát thải phù hợp với quy định hiện hành và thu hồi một phần lớn của năng lượng nhiệt có sẵn trong khí thải. Chú ý đến tác động môi trường của các nhà máy sản xuất len khoáng sản, Gamma Meccanica SpA luôn ưu tiên phát triển và ứng dụng trên các hệ thống lọc khói và bụi hiệu quả .

Lò đốt cho đường len đá

Hệ thống đốt để cài đặt để xử lý khí thải, được thiết kế để: đốt bởi quá trình oxy hóa ở nhiệt độ cao, với thời gian cư trú thích hợp, các chất ô nhiễm hữu cơ (CO, H2S, VOC, C, vv).thu hồi năng lượng nhiệt của khí đốt để sưởi ấm không khí trong quá trình.

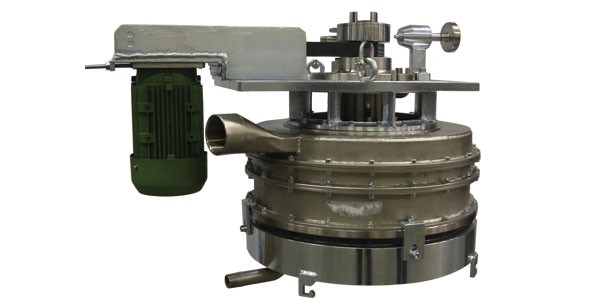

Fiberizers, máy sợi cho dây chuyền sản xuất len đá

Máy xơ sợi hoặc máy quay sợi là trái tim công nghệ của hệ thống, nó biến chất tan thành sợi. Theo nhu cầu của khách hàng Gamma Meccanica SpA có thể cung cấp các giải pháp thay thế sau đây:

Máy kéo sợi thông thường;

Máy quay không khí hiệu suất cao;

Máy kéo đôi.

Máy kéo sợi thông thường

Trong máy kéo sợi truyền thống để sản xuất len đá, số lượng đĩa có thể dao động từ 2 đến 4 (tùy theo công suất sản xuất cần thiết) và truyền chuyển động từ động cơ đến trục chính xảy ra thông qua các dây đặc biệt.

Máy quay thông thường , tùy thuộc vào số lượng đĩa, lý tưởng cho dung lượng vừa và nhỏ đảm bảo độ tin cậy cao và bảo trì dễ dàng với chi phí giảm.

Máy quay sợi thủy lực hiệu năng cao

Máy gia tốc khí động học hiệu suất cao (hoặc máy sợi xơ) là kết quả của 30 năm kinh nghiệm của Gamma Meccanica được hỗ trợ bởi các công cụ thiết kế hiện đại (mô phỏng khí động học, tính toán thành phần hữu hạn ...) và hợp tác với các trường đại học, trung tâm nghiên cứu và nhà máy thí điểm . Mục đích là để đạt được công suất cao với chất lượng rất cao (chiều dài, đường kính, độ đàn hồi, độ nén ...). Máy đã giảm kích thước bên ngoài vì động cơ di chuyển các trục chính được gắn kết với chúng: kết quả là chúng ta có một luồng khí không đổi, không đổi mà không làm nhiễu loạn, làm cho sự phân bố của chất dẻo ban đầu trong buồng tạo hình rất đồng đều, với mật độ rất thấp.

Cácmáy tạo hình khí động học có công suất tối đa 7,5 t / h, nhờ có các giải pháp cơ học tiên tiến và độ tin cậy cao, máy này cho phép chúng tôi có được các sản phẩm siêu nhẹ với mật độ cuối cùng lên tới 25 kg / m3.

Máy kéo sợi đôi

Máy quay kép là giải pháp được ứng dụng bởi Gamma Meccanica cho các nhà máy sản xuất với công suất từ 9 đến 12 t / h. Để đảm bảo hiệu quả và sản xuất cao, hai máy quay , được thiết kế phù hợp, làm việc song song. Bằng cách này, chất tan có thể được phân tán và xơ hoá bằng cả hai máy xơ hóa cùng một lúc, sau đó được thu thập trong một buồng hình thành.

Thành lập phòng cho dây chuyền sản xuất len đá

Các buồng hình thành là một phần của nhà máy hạ lưu từ máy sẽ quay nơi sợi được thu thập để tạo thành vật liệu mà trong thuật ngữ được gọi là “cảm thấy chính” : các sợi được thổi ra khỏi máy sẽ quay và tách ra khỏi phần nặng (ảnh chụp ), được phun chất kết dính (nhựa phenolic, acrylic hoặc sinh thái), sau đó lắng đọng qua hoạt động chân không trên một băng tải đặc biệt.

Hình dạng và nghiên cứu khí động học của phần này của cây là rất quan trọng (với máy nhọn) để đảm bảo hiệu quả cao của quá trình và sự phân bố đồng đều của chất xơ trong cảm ứng ban đầu đảm bảo chất lượng cao của sản phẩm cuối cùng. Trên thực tế, có những lớp khác nhau của cảm ứng sơ cấp (phân phối trên dây chuyền chính bằng con lắc) tạo nên sản phẩm cuối cùng tùy thuộc vào mật độ yêu cầu.

Theo nhu cầu của khách hàng và năng lực nhà máy, Gamma Meccanica SpA cung cấp hai loại hình tạo thành buồng: Tam giác tạo thành buồng ,,Khoang trống. .

Máy uốn tóc, bộ phận định hướng sợi cho len đá

Máy uốn là đơn vị đặc biệt cho định hướng sợi, được lắp đặt trước lò nướng . Bằng cách hoạt động theo hướng của các sợi các crimping cải thiện các đặc tính cơ học của sản phẩm cuối cùng. Định hướng sợi thẳng đứng gây ra cường độ nén cơ học cao và độ bền phân ly. Độ bền kéo theo hướng độ dày tăng từ 5 đến 10 lần, đây là một tính năng rất quan trọng đối với các tấm ván được sử dụng bên ngoài các tòa nhà / công trình. Theo yêu cầu của khách hàng cụ thể, Gamma Meccanica SpA có thể cung cấp hai loại uốn :

Crimping truyền thống với con lăn;

Crimping với vành đai và pre-crimping.

Crimping với con lăn hoặc với vành đai

Các crimping với con lăn bao gồm một băng tải con lăn đôi, phần dưới của máy được cố định và phần trên là điều chỉnh chiều cao.

Dây buộc bằng đai bao gồm bốn khu vực làm việc theo cặp bảo đảm tái định hướng sợi trong một khu vực hạn chế và xác định, đưa ra các đặc tính khác nhau cho các sản phẩm khác nhau tùy thuộc vào yêu cầu.

Lò nung cho dây chuyền sản xuất len đá

Các lò bảo dưỡng được sử dụng cho sự trùng hợp của các chất kết dính chứa trong dạ, bởi không khí nóng, để cung cấp cho sản phẩm cuối cùng mật độ và hình dạng của nó.

Gamma Meccanica SpA đã phát triển một lò sấy mới để polymerize cảm giác trên dây chuyền sản xuất len đá, được thiết kế lại hoàn toàn để cải thiện việc bảo trì và tăng hiệu quả của máy (giảm tiêu thụ năng lượng).

Đặc điểm chính của lò sấy

Các lò bảo dưỡng phù hợp để làm việc theo sản phẩm cuối cùng với chiều rộng lên đến 2500 mm (chiều rộng ròng sau khi cắt tỉa).

Không gian mở tối đa để bảo trì giữa các băng tải là 500 mm.Chiều cao công việc tối đa là 300 mm.

Nhờ nghiên cứu kỹ thuật và mô phỏng / mô phỏng phần mềm FEM, sự biến dạng của vật liệu trong quá trình xử lý được giảm đến mức tối thiểu, đảm bảo dung sai yêu cầu của sản phẩm hoàn chỉnh.

Đơn vị cắt cho dây chuyền sản xuất len đá

Các đơn vị cắt được sử dụng để hoàn thành quá trình sản xuất, cắt sản phẩm với kích thước yêu cầu. Các đơn vị cắt bao gồm các nhóm sau:

Cắt và tỉa các cạnh cạnh;Đơn vị rạch dọc; Dải băng dày; Đơn vị cắt ngang.

Tất cả các bộ phận cắt của Gamma Meccanica SpA sử dụng lưỡi cắt của loại "không bụi" quay với tốc độ rất thấp. Điều này đảm bảo cắt chính xác và sạch sẽ mà không có bất thường , năng suất lớn hơn của đường dây (không có chất thải của vật liệu cắt), và không đòi hỏi bất kỳ loại hệ thống hút bụi và lọc liên quan.

Máy cắt tỉa

Các bộ phận cắt tỉa được sử dụng để cắt các tấm len đá, sau khi lò nung và làm lạnh, ở cả hai mặt để đạt được chiều rộng cuối cùng và có mặt bên mịn.

Máy được thiết kế để nghiền các phế liệu sau khi cắt: mặt đất được đưa đến buồng tạo thành để trộn với sợi mới.

Vật liệu không đi qua quạt, do đó chúng có độ bền cao. Nó cũng có thể sử dụng cho băng chuyền vận chuyển được thiết kế phù hợp.

Đơn vị rạch dọc

Các đơn vị rạch dọc được sử dụng để rạch liệu để có sản phẩm cuối cùng với kích thước yêu cầu. Máy cắt ngang và / hoặc máy cắt tốc độ cao

Các đơn vị xuyên suốt được sử dụng để cắt các sản phẩm tại chiều dài yêu cầu.

Các tấm có mật độ thường được cắt bằng lưỡi cưa quay với một hoặc hai đầu cắt, được cắt sạch, không có bụi hoặc bất thường. Việc cắt bằng guillotine được sử dụng cho các loại lau nhẹ hoặc không bằng nhựa, với tốc độ cao của dây chuyền sản xuất, nơi mà chất lượng cắt lõm của vết cắt không phải là vấn đề.

Trong cả hai trường hợp, không có bụi trong quá trình cắt.

Dải băng dày

Các cưa băng dày được sử dụng để sản xuất hai hoặc nhiều lớp tấm từ một dạ duy nhất, cắt nó vào độ dày. Ưu điểm của thủ tục này là giảm tốc độ vận hành của đường dây và đạt được độ dày và mật độ thấp hơn.

Ống nóng cho dây chuyền sản xuất len đá

(Trên mặt đối mặt với vật liệu cách nhiệt)

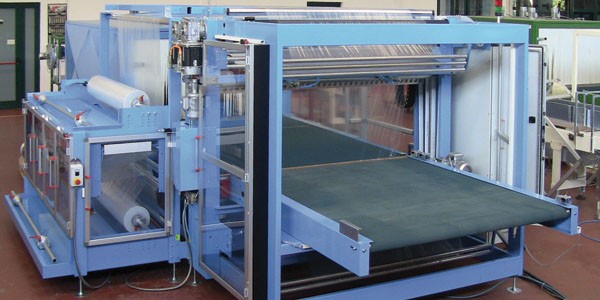

Các con lăn được làm nóng là đơn vị dùng để cặp đôi các sản phẩm len đá với các vật liệu phải đối mặt khác nhau (như giấy kraft, nhôm và tấm màn che kính) được sử dụng như là rào cản đối với hơi và bụi.

Tùy thuộc vào vật liệu mặt đã sử dụng (có hoặc không có lớp nhựa dẻo ghép nối trước), mối liên kết xảy ra với trục lăn nóng điện làm tan lớp màng nhựa, hoặc nó có thể xảy ra ở nhiệt độ thấp hơn nhưng với việc bổ sung keo dính acrylic hoặc keo dính vào nước căn cứ. Mặt có thể được thực hiện chỉ ở phía dưới cùng của sản phẩm hoặc trên cả hai mặt.

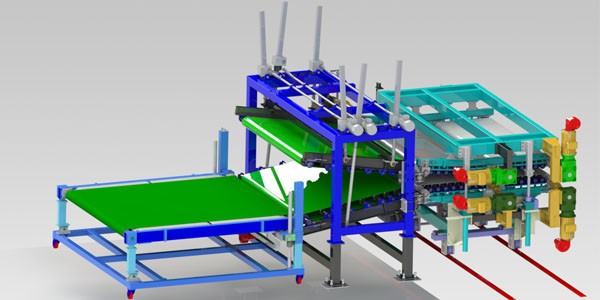

Băng chuyền cho dây chuyền sản xuất len đá

Máy xếp dỡ là đơn vị sản xuất của nhà máy đá len cài đặt trước khi đóng gói .

Các tấm một khi cắt theo kích thước đã sẵn sàng để được xếp chồng lên nhau và đóng gói .

Đặc điểm chính của máy xếp dỡ

Các đặc tính chính của máy xếp sách Gamma Meccanica : hiệu suất cao (tốc độ xếp chồng và chiều cao gói) mức độ tự động hóa cao; mức độ bảo trì thấp; lắp đặt máy trong đường dây, sản phẩm có thể đi qua các đơn vị khi không yêu cầu hoạt động xếp chồng lên nhau (ví dụ với cuộn cảm thấy).

xếp các chiều rộng và chiều dài khác nhau mà không có bất kỳ sự can thiệp nào cho việc điều chỉnh hoặc thiết lập Việc xếp chồng lên nhau bắt đầu từ dưới lên (một lớp được chèn vào dưới những cái khác) với một thiết bị đặc biệt.

Số lớp và chiều cao của ngăn xếp có thể được điều chỉnh từ hệ thống điều khiển.

Máy cuộn cho dây chuyền sản xuất len đá

Máy cuộn được thiết kế và chế tạo bởi Gamma Meccanica SpA tự động nệm hoặc nệm. Người vận hành có thể chọn tỷ lệ nén phù hợp với loại sản phẩm, do đó, phần mềm đảm bảo tính đồng nhất hoàn hảo, nén và vòng tròn của cuộn. Máy "gói" tự động cuộn từ bên ngoài bằng một bộ phim nhựa hoặc giấy.

Một hệ thống nhiệt đặc biệt hàn gắn cuộn đóng nó ở đầu. Tùy thuộc vào loại màng nhựa, vỏ có thể là một phần hoặc toàn bộ.

Đơn vị đóng gói cho dây chuyền sản xuất len đá

Các đơn vị đóng gói là phần cuối cùng của dây chuyền sản xuất len khoáng sản.

Quy trình sản xuất kết thúc bằng việc đóng gói vật liệu.

Gamma Meccanica SpA đề xuất các hệ thống bao bì khác nhau để đáp ứng nhu cầu của khách hàng.

Tại xả stacker các gói được tự động bọc trong polythene và thermoshrinked.

Trong bao bì các bao bì, tùy thuộc vào mật độ, có thể được nén, giảm khối lượng của nó, do đó giảm chi phí vận chuyển.

Một khi gói được bọc, chúng có thể được xếp chồng lên nhau một cách tự động trên pallet bằng một robot người. Do hoặc một máy bao bì mở rộng cho bộ phim, nó cũng có thể để hoàn thành việc đóng gói các gói. Các đơn vị đóng gói cũng có thể được hoàn thành với máy trùm đầu hoặc máy đóng gói với bộ phim căng.

Hệ thống để thu hồi chất thải sản xuất và cạnh

trim cho dây chuyền sản xuất len đá

Hệ thống thu hồi chất thải sản xuất của Gamma Meccanica SpA nhằm mục đích nâng cao hiệu quả chung của dây chuyền sản xuất (lợi thế kinh tế), phục hồi và tái chế chất thải của xơ.

Việc thu hồi chất thải cho phép gửi các cạnh được tạo ra trong quá trình cắt tỉa và nghiền trực tiếp vào buồng tạo thành hoặc thay thế cho một silo chứa .

Cồn chứa bằng máy chiết, dung dịch, quy mô, cho phép lấy đúng lượng chất thải sản xuất đưa vào sản phẩm, tối ưu hóa việc trộn và tránh các sản phẩm có chất lượng kém và có đặc tính cơ học thấp.

Các phế liệu sản xuất, các tấm khiếm khuyết hoặc len lớn từ dây chuyền chính, cũng được phục hồi và xay xát bởi một đơn vị độc lập chế biến vật liệu chuyển đổi nó thành các mảnh và đưa nó đến cùng một bãi chứa.

Vật liệu không đi qua quạt, vì vậy chúng không tiếp xúc với vật liệu, làm hạn chế mức mài mòn đến mức tối thiểu.

Nhà máy sản xuất bông thủy tinh Italia

Cung cấp thiết bị và chuyển giao công nghệ.

Trộn, bảo quản, cân trọng lượng nguyên liệu cho dây chuyền sản xuất len thủy tinh

Các sợi len thuỷ tinh thu được bằng cách nung chảy và chuyển các kết hợp của nguyên liệu như cát silica .

Trong giai đoạn đầu tiên của quá trình nguyên liệu được cân và trộn.

Thiết bị lưu trữ được dành riêng cho lô và trộn các nguyên liệu .

Khi hỗn hợp nguyên liệu được hoàn thành, hỗn hợp được thu gom trong silo cung cấp thức ăn cho lò nóng chảy.

Lò nóng chảy cho dây chuyền sản xuất len thủy tinh

Các lò nóng chảy cho dây chuyền sản xuất kính len sử dụng năng lượng điện để làm tan chảy nguyên liệu trasforming nó vào kính lỏng.

Các hệ thống nuôi dưỡng giữ một lớp thống nhất của nguyên liệu không hợp nhất trên toàn bộ bề mặt của “ống tắm nóng chảy” sao cho phần vượt trội của hệ thống nóng chảy vẫn lạnh (đầu lạnh).

Sau đó, thủy tinh lỏng được gửi qua một kênh đặc biệt được làm nóng bằng khí (feeder) tới các hệ sợi khác nhau .

Máy lạnh đầu nóng lạnh - Lò nóng chảy

Máy lạnh điện "lạnh đầu" có ưu điểm riêng sau đây là cực kỳ phù hợp với nhu cầu của thị trường ngày càng tăng:

sử dụng năng lượng hiệu quả,

lượng khí thải thấp: hệ thống lọc bao gồm chỉ một túi lọc bụi

dễ sử dụng cho các nhà khai thác: kiểm soát tất cả các chức năng, thiết lập quyền lực, kiểm soát mức độ thủy tinh và kiểm soát tải là tự động, can thiệp điều hành được giảm đến mức tối thiểu;tính linh hoạt: so với lò sưởi thông thường (lò ga) lò này có thể được tắt hoặc đặt trong trạng thái chờ đợi rất nhanh, theo nhu cầu sản xuất, không làm hỏng vật liệu chịu lửa chi phí bảo trì thấp

Thiết bị gia nhiệt có công suất tối thiểu là 10 tấn / ngày và công suất tối đa 55 tấn / ngày trong sản xuất sợi thủy tinh.

Để có công suất cao hơn, có thể lắp đặt nhiều lò song song với nhau, có thể nạp thức ăn duy nhất.

Fiberizer, máy sợi cho dây chuyền sản xuất kính len

Các chất xơ được cài đặt dưới feeder.

Thủy tinh nóng chảy, được định lượng qua các lỗ đặc biệt (ống lót), được làm nóng bằng điện và làm lạnh, đến các sợi hoá học cơ bản bao gồm đĩa đục lỗ quay ở tốc độ cao và được làm nóng bằng nhiệt.

Do lực ly tâm, thủy tinh được đẩy qua các lỗ đĩa đục lỗ (sử dụng khí nén và khí đốt của các vòi đặc biệt ở áp suất cao) và chuyển thành chất xơ.

Các thông số xơ hóa (nhiệt độ của buồng đốt, áp suất ngọn lửa, tỷ lệ không khí / khí, tốc độ dòng khí và khí) được quản lý bởi hệ thống điều khiển để xác định đường kính sợi và chiều dài trên cơ sở nhu cầu.

Thông thường, để đạt được công suất yêu cầu của đường dây, một vài sợi được sử dụng song song.

Kích thước và công suất của mỗi sợi xơ phụ thuộc vào đường kính đĩa đục lỗ. Công suất có thể thay đổi từ 300 đến 950 kg / h chất xơ cho mỗi máy.

Hình thành buồng cho dây chuyền sản xuất dây chuyền sản xuất kính

Các buồng hình thành là một phần của cây, nơi mà sợi len thuỷ tinh được sản xuất trên fiberizer được thu thập.

Máy này bao gồm băng tải ngang ngang đục lỗ (từ đó hút một lượng lớn không khí). Hai băng tải đối xứng dọc theo chiều dọc tạo thành hai mặt bên của buồng.

Hai băng tải tiếp tục tạo thành 2 bức tường của buồng (trước và sau).

Những băng tải này liên tục được làm sạch và rửa sạch.

Tại đầu ra của buồng hình thành, bộ phận cảm ứng có thể được gửi tới đường dây chính hoặc tới bộ phụ trợ mà nó được thu gom mà không cần bảo dưỡng.

Len không xử lý được sử dụng để sản xuất các sản phẩm đặc biệt (các đoạn ống, hình dạng, vv).

Crimping machine, đơn vị định hướng sợi cho dây chuyền sản xuất kính len

Gamma Meccanica SpA đã phát triển một máy dập đặc biệt cho len thủy tinh cho phép cải thiện các đặc tính cơ học của sản phẩm, tác động trực tiếp vào định hướng sợi.

Hệ thống này được thực hiện trên cơ sở các yêu cầu và hợp tác với một số nhà sản xuất kính quan trọng. Các máy uốn tóc bồng cho len thủy tinh có khả năng theo chiều dọc định hướng sợi len để có được sản phẩm (nói chung bảng) với cường độ nén khí cao và sức mạnh phân lớp (ngay cả với sản phẩm mật độ thấp).

Lò nung cho dây chuyền sản xuất len thủy tinh

Mục đích của lò sấy là để trùng hợp các chất kết dính (như nhựa của những cái khác nhau) trước đây trộn với các chất xơ trong vùng làm mờ; hơn nữa trong quá trình bảo dưỡng cảm nhận được độ dày cuối cùng của nó.

Quá trình bảo dưỡng tiến hành bằng cách sử dụng không khí nóng.

Lò nướng bao gồm các bộ phận khác nhau được nối với nhau; mỗi bộ phận đều tự trị và có hệ thống tuần hoàn khí nóng riêng.

Không khí nóng trong lò sấy được tạo ra bởi các vòi đốt đặc biệt hoạt động bằng khí tự nhiên, GPL, hoặc xăng.

Máy bao gồm 2 băng tải đối nghịch (trên và dưới), chống trầy xước và được hình thành bởi các dây dẫn chịu được cao và các chuyến bay bằng thép đục lỗ.

Các băng tải dưới cùng được cố định và một trong những đầu được điều chỉnh chiều cao, điều này cho phép chúng tôi để có được độ dày sản phẩm cần thiết.

Tất cả các thiết lập (tốc độ, độ dày, nhiệt độ, bôi trơn, làm sạch, vv) được quản lý tự động.

Các lò nướng của Gamma Meccanica có thể đảm bảo kết quả tối ưu về dung sai kích thước, bảo dưỡng sản phẩm, chất lượng bề mặt sản phẩm và chi phí năng lượng thấp.

Đơn vị cắt cho dây chuyền sản xuất kính len

Các đơn vị cắt được đặt sau lò sấy.

Tại đầu ra của lò sấy xảy ra vật liệu cắt tỉa: các mép cạnh được phục hồi tự động và quay trở lại vào quá trình sản xuất.

Sau đó cắt theo chiều dọc và cắt ngang , dựa trên kích thước cuối cùng yêu cầu.

Trong giai đoạn sản xuất này, sản phẩm giả định kích thước hình học cuối cùng được yêu cầu.

Cụ thể, Gamma Meccanica cung cấp các hệ thống cắt sau : hệ thống trang trí mép với chất thải phục hồi cưa băng dải (lưỡi cưa không có loại bụi) đơn vị rạch dọc với 2 đến 6 lưỡi không có loại bụi để xác định chiều rộng sản phẩm máy chopper tốc độ cao để xác định chiều dài sản phẩm

Đặc tính chính của các thiết bị cắt được đề xuất bởi Gamma Meccanica SpA là độ chính xác cao, đảm bảo dung sai tối thiểu, và việc sử dụng không có lưỡi cưa bụi.

Cuộn dây nóng cho dây chuyền sản xuất dây chuyền sản xuất kính (Bộ phận trực tiếp đối với vật liệu cách điện)

Các con lăn được làm nóng được sử dụng để vài len thủy tinh với mặt vật liệu (có thể sử dụng nhôm, giấy kraft và tấm màn che kính). Các vật liệu đối mặt được sử dụng làm hàng rào cho hơi và bụi.

Các con lăn được làm nóng được cài đặt vào cuối lạnh của dòng (tại đầu ra của chữa lò và sau khi các đơn vị cạnh cắt tỉa).

Quá trình liên kết với máy lăn nóng điện làm tan chảy màng nhựa (khi vật liệu đối mặt có một màng nhựa trước) hoặc ở nhiệt độ thấp hơn nhưng với việc thêm vinyl hoặc tương tự keo trên nền nước.

Mặt có thể được thực hiện chỉ ở phía dưới cùng của sản phẩm hoặc trên cả hai mặt: hệ thống làm việc ở tốc độ cao, hoàn thành với một máy dành riêng để tạo điều kiện cho các chức năng của nhà điều hành bao gồm việc thay đổi các cuộn dây với vật liệu tăng cường.

Ngăn kéo cho dây chuyền sản xuất len thủy tinh

Máy xếp dỡ là đơn vị sản xuất được lắp đặt ở phần đầu lạnh của dây chuyền sau khi các hệ thống cắt, nó xếp chồng lên các tấm len bằng thủy tinh chuẩn bị để đóng gói.

Việc xếp hàng bắt đầu từ từ phía dưới (một lớp được chèn vào dưới những cái khác) với các thiết bị đặc biệt.

Số lớp và chiều cao của ngăn xếp có thể được điều chỉnh từ hệ thống điều khiển.

Để đạt được tốc độ sản xuất cao nhất , máy xếp dỡ có thể được hoàn thành với một máy xếp hàng trước .

Đặc điểm chính của máy xếp dỡ

Các đặc tính chính của máy xếp sách Gamma Meccanica :

hiệu suất cao (tốc độ xếp chồng và chiều cao gói)

mức độ tự động hóa cao;

mức độ bảo trì thấp;

lắp đặt máy trong đường dây, sản phẩm có thể đi qua các đơn vị khi không yêu cầu hoạt động xếp chồng lên nhau (ví dụ với cuộn cảm thấy).

dễ dàng sử dụng và kiểm soát máy

xếp các chiều rộng và chiều dài khác nhau mà không có bất kỳ sự can thiệp nào cho việc điều chỉnh hoặc thiết lập

Máy cuộn cho dây chuyền sản xuất len thủy tinh

Máy cuộn lên là đơn vị tự động cuộn lên nệm hoặc nỉ.

Các máy cuộn lên có thể được trang bị với một hệ thống precompression mà nén cảm thấy lên đến một giá trị cần thiết trước khi giai đoạn của cán lên bắt đầu

các “gói” máy quấn tự động cuộn từ bên ngoài với một bộ phim nhựa hoặc giấy. Vì vậy, cuộn đang được niêm phong, ngăn ngừa triển khai.

Một hệ thống nhiệt đặc biệt hàn gắn cuộn đóng nó ở đầu. Tùy thuộc vào loại màng nhựa, vỏ có thể là một phần hoặc toàn bộ.

Nhà điều hành có thể chọn tỷ lệ nén phù hợp với loại sản xuất. Phần mềm đặc biệtđảm bảo tính đồng nhất hoàn hảo, nén và tuần hoàn của cuộn.

Việc sử dụng mã sản xuất đảm bảo rằng máy có thể được nhanh chóng thiết lập để thay đổi sản xuất nhanh.

Hệ thống để thu hồi chất thải sản xuất và cạnh của các dây chuyền sản xuất len thủy tinh

Hệ thống thu hồi chất thải sản xuất do Gamma Meccanica SpA tạo ra nhằm nâng cao hiệu quả chung của dòng sản phẩm (lợi thế kinh tế), phục hồi và tái chế chất thải sợi.

Nói chung, hệ thống để thu hồi các sản phẩm chất thải cung cấp:

Khả năng gửi các cạnh được tạo ra trong quá trình tỉa và nghiền trực tiếp vào buồng tạo thành hoặc thay thế cho một silô chứa .

Khả năng thu hồi chất thải sản xuất, các tấm khiếm khuyết hoặc len lớn từ dây chuyền chính với một đơn vị độc lập chế biến vật liệu chuyển đổi nó thành các mảnh và gửi nó qua xi lanh đến cùng một bãi chứa.

Khả năng liều lượng bằng máy chiết, liều, định lượng chính xác số lượng chất thải sản xuất đưa vào sản phẩm, tối ưu hóa việc trộn và tránh các sản phẩm có chất lượng kém và có đặc tính cơ học thấp .

Lưu ý quan trọng: người hâm mộ của các cyclons để vận chuyển chất thải không được vượt qua bởi sản phẩm và không tiếp xúc với vật liệu. Vì vậy, mặc là giới hạn đáng kể với khả năng sử dụng một người hâm mộ kinh doanh thông thường và.

Đơn vị đóng gói cho dây chuyền sản xuất len thủy tinh

Các đơn vị đóng gói là bước cuối cùng của quá trình sản xuất.

Gamma Meccanica SpA đề xuất các hệ thống bao bì khác nhau để đáp ứng nhu cầu của khách hàng.

Các gói được gói với polyethylene và thermoshrinked khi họ đi ra từ stacker.

Trong bao bì các bao bì, tùy thuộc vào mật độ, có thể được nén, giảm khối lượng của nó, do đó giảm chi phí vận chuyển.

Một khi gói được bọc, chúng có thể được xếp chồng lên nhau một cách tự động trên pallet bằng một robot người.

Cũng có thể hoàn thành quá trình đóng gói bằng máy tráng kẽm hoặc máy đóng gói bằng phim căng.

Hệ thống để thu hồi chất thải sản xuất và cạnh của các dây chuyền sản xuất len thủy tinh

Hệ thống thu hồi chất thải sản xuất do Gamma Meccanica SpA tạo ra nhằm nâng cao hiệu quả chung của dòng sản phẩm (lợi thế kinh tế), phục hồi và tái chế chất thải sợi.

Nói chung, hệ thống để thu hồi các sản phẩm chất thải cung cấp:

Khả năng gửi các cạnh được tạo ra trong quá trình tỉa và nghiền trực tiếp vào buồng tạo thành hoặc thay thế cho một silô chứa .

Khả năng thu hồi chất thải sản xuất, các tấm khiếm khuyết hoặc len lớn từ dây chuyền chính với một đơn vị độc lập chế biến vật liệu chuyển đổi nó thành các mảnh và gửi nó qua xi lanh đến cùng một bãi chứa.

Khả năng liều lượng bằng máy chiết, liều, định lượng chính xác số lượng chất thải sản xuất đưa vào sản phẩm, tối ưu hóa việc trộn và tránh các sản phẩm có chất lượng kém và có đặc tính cơ học thấp .

Lưu ý quan trọng: người hâm mộ của các cyclons để vận chuyển chất thải không được vượt qua bởi sản phẩm và không tiếp xúc với vật liệu. Vì vậy, mặc là giới hạn đáng kể với khả năng sử dụng một người hâm mộ kinh doanh thông thường và.